Envolventes electrónicas desempeñan un papel fundamental no mantemento do rendemento e da confiabilidade dos dispositivos electrónicos. A medida que a tecnoloxía avanza e os compoñentes se fan máis pequenos pero máis potentes, xestionar o calor no interior destes recintos vólvese cada vez máis desafiante. A disipación eficaz do calor garante que os circuítos internos, procesadores e outras pezas críticas funcionen dentro de rangos de temperatura seguros, evitando a falla prematura ou a degradación do rendemento.

A acumulación de calor no interior dun recinto pode provocar inestabilidade do sistema, redución da vida útil e incluso riscos de seguridade. Polo tanto, o deseño axeitado do recinto, a selección de materiais e as estratexias de refrigeración son cruciais na xestión térmica. Os enxeñeiros deben considerar non só a resistencia do recinto e o nivel de protección, senón tamén a eficiencia coa que transfire ou disipa o calor. Ao optimizar o fluxo de aire, a estrutura superficial e a conductividade do material, os fabricantes poden construír recintos que posibiliten un rendemento estable incluso en aplicacións con alta temperatura ou alta carga.

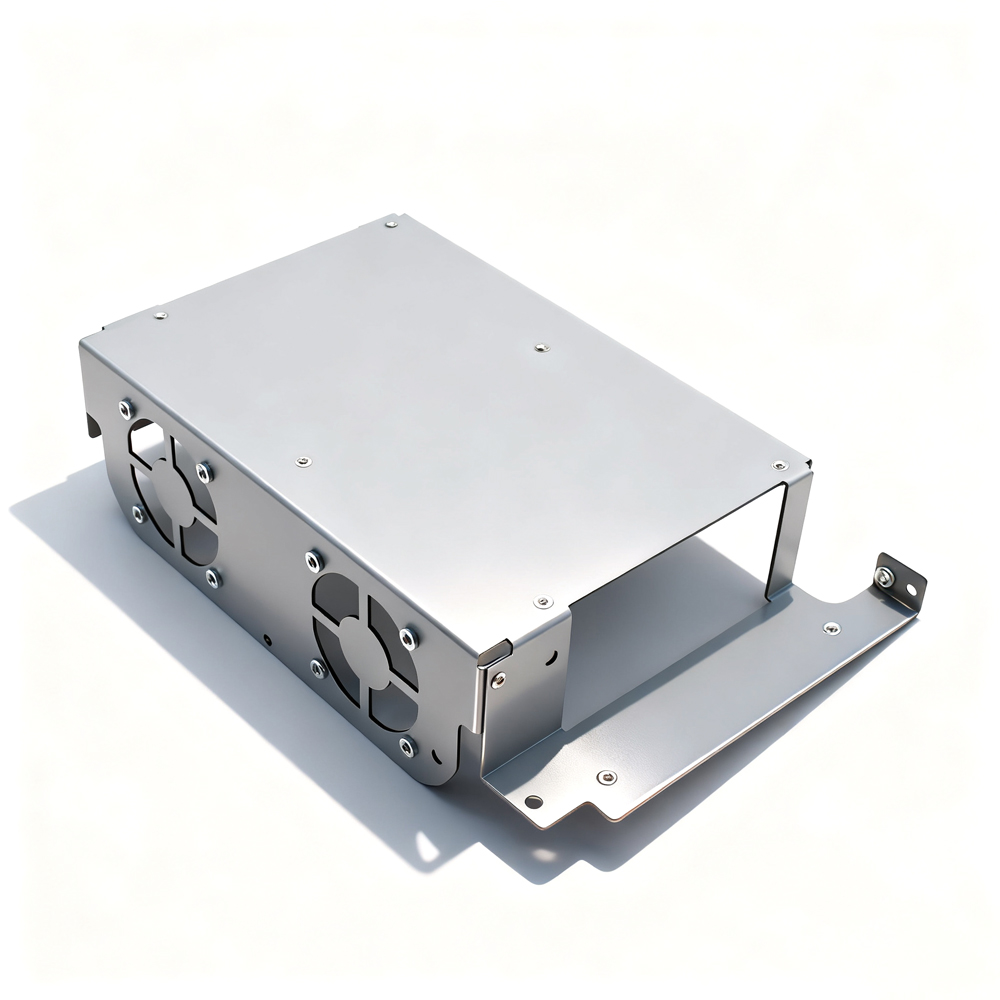

O material dunha carcasa afecta directamente á súa capacidade de conducir e liberar calor. Os metais como o aluminio e o acero inoxidable teñen unha alta condutividade térmica, o que os fai ideais para carcacas electrónicas que xeran un calor considerable. As carcacas de acero inoxidable, en particular, ofrecen un excelente equilibrio entre durabilidade, resistencia á corrosión e eficiencia na transferencia de calor.

Unha maior área superficial permite un mellor intercambio térmico entre a carcasa e o aire circundante. As carcacas con aletas, perforacións ou superficies ribeteadas melloran a convección natural, promovendo unha liberación máis rápida do calor. A optimización da xeometría do deseño—como incluír orificios de ventilación e un espazado axeitado—axuda a manter un fluxo de aire eficiente e un bo rendemento de arrefriamento sen comprometer a protección.

A colocación dos compoñentes electrónicos no interior do recinto tamén inflúe na disipación do calor. Os compoñentes que xeran máis calor deberían situarse máis preto das rutas de ventilación ou das superficies condutoras. O uso de materiais de interface térmica (TIMs) entre as fontes de calor e as paredes do recinto axuda a acelerar a transferencia de calor cara á superficie exterior, mantendo a estabilidade térmica no interior do sistema.

| Tipo de material | Condutividade Térmica (W/m·K) | Resistencia á corrosión | Peso | Adequación á aplicación |

|---|---|---|---|---|

| Aluminio | 205 | Moderado | Luz | Electrónica de alto rendemento, carcadas de LED |

| Aco inoxidable (304) | 16 | Excelente | Moderado | Ambientes agresivos ou corrosivos |

| Cobre | 385 | Pobre | Heavy | Sistemas especializados críticos térmicamente |

| Acero de carbono | 54 | Baixo | Heavy | Recintos industriais xerais |

| Liga de magnesio | 156 | Moderado | Moi lixeiro | Aeroespacial e electrónica portátil |

Esta comparación salienta o equilibrio entre a eficiencia da transferencia de calor e a durabilidade. Mentres que o cobre ofrece a maior conductividade, o acero inoxidable proporciona unha combinación perfecta de resistencia á corrosión, resistencia estrutural e disipación de calor aceptable—o que o fai ideal para envolventes electrónicos industriais expostos a humidade, produtos químicos ou condicións exteriores.

A convección natural baséase no movemento do aire causado por diferenzas de temperatura. Deseñar envolventes con ventilacións, lamas ou aberturas de malla colocadas estratexicamente permite que o aire quente saia de forma natural mentres entra aire máis frío. Este tipo de arrefriamento pasivo é enerxeticamente eficiente e non require mantemento, sendo adecuado para dispositivos electrónicos pequenos ou de baixa potencia.

Cada superficie emite calor radiante proporcional á súa temperatura. Os recintos poden tratarse con revestimentos de superficie que melloran a emisividade, como acabados mate negros ou anodizados. Aumentar a eficiencia da radiación axuda aos recintos a disipar o calor de forma máis efectiva, especialmente en sistemas pechados onde o fluxo de aire é limitado.

A integración de disipadores térmicos directamente no deseño do recinto mellora a transferencia térmica desde os compoñentes internos ata o exterior. Os recintos de acero inoxidable poden incluír disipadores de aluminio extrudido, combinando resistencia á corrosión cun rendemento térmico mellorado. É esencial un contacto axeitado entre a fonte de calor e a superficie do disipador para lograr un rendemento optimo.

Cando o arrefriamento pasivo é insuficiente, poden instalarse sistemas activos como ventiladores ou sopletes. Estes sistemas aumentan o fluxo de aire no interior do recinto, eliminando rapidamente o calor dos compoñentes. A dirección e velocidade da circulación do aire deben deseñarse coidadosamente para evitar a creación de puntos quentes ou zonas de arrefriamento desiguais.

Para electrónicos de alta potencia como servidores ou accionamentos industriais, os sistemas de arrefriamento por lixeiro proporcionan unha xestión térmica superior. O lixeiro circula a través de canles ou tubos en contacto directo con superficies quentes, transferindo o calor a un radiador externo. Aínda que son máis complexos, o arrefriamento por lixeiro é extremadamente eficaz para manter temperaturas estables baixo cargas pesadas.

Os módulos de arrefriamento termoeléctricos (Peltier) poden integrarse nos recintos electrónicos para un control preciso da temperatura. Estes sistemas utilizan enerxía eléctrica para crear un fluxo de calor entre dúas superficies, proporcionando arrefriamento dirixido para compoñentes sensibles sen necesidade de compoñentes móviles.

Optimizar o fluxo de aire é fundamental para un arrefriamento eficiente do recinto. Os enxeñeiros poden simular o movemento interno do aire mediante software de dinámica de fluídos computacional (CFD) para asegurar unha distribución uniforme da temperatura. A colocación estratéxica das ventilacións e os canais internos permiten un mellor evacuación do calor ao tempo que se evita a entrada de po ou humidade.

Aínda que os recintos deben liberar calor, tamén necesitan protexer contra as fluctuacións térmicas externas. Capas illantes ou revestimentos reflectantes poden minimizar a absorción de calor procedente da luz solar ou dos equipos circundantes. Este control dual—retendo o calor interno onde sexa necesario e bloqueando o calor externo—é vital en entornos industriais exteriores ou de alta temperatura.

As envoltas compactas reducen o tamaño e o peso pero poden atrapar o calor máis facilmente. Os deseños espazosos permiten un mellor fluxo de aire e una integración máis sinxela dos mecanismos de refrixeración. O tamaño optimo depende da densidade de potencia e do ambiente operativo do sistema electrónico.

Os fabricantes avalían materiais e deseños mediante probas de conductividade térmica. Ao medir a velocidade coa que o calor se despraza sobre a superficie dunha envolta, os enxeñeiros poden mellorar os deseños para obter un rendemento optimo.

As envoltas electrónicas sométense a probas que simulan condicións extremas de temperatura, humidade e ciclos operativos do mundo real. Estas avaliacións garanticen que a envolta manteña un rendemento consistente en distintas condicións, asegurando a confiabilidade e a seguridade en ambientes industriais exigentes.

Os procesos avanzados de estampado e soldadura axudan a manter a integridade estrutural dos recintos de acero inoxidable. A fabricación de precisión minimiza as ocosidades e inconsistencias que poderían afectar á transferencia de calor ou ao rendemento do sellado.

A aplicación de revestimentos protexentes mellora tanto a resistencia á corrosión como a emisividade térmica. Técnicas como o electro-pulido, o recubrimento en pó e a anodización poden mellorar a disipación do calor mentres fornecen un acabado superficial limpo e duradeiro.

Nas fábricas e liñas de automatización, os recintos de acero inoxidable albergan controladores, sensores e relés que xeran calor considerable. O uso de recintos con disipación de calor axuda a manter a estabilidade do sistema e evita paradas custosas debido ao sobrecalentamento.

Os encerados para routers, interruptores e módulos de comunicación requiren encerados que posibiliten o funcionamento continuo. Unha ventilación axeitada e un deseño térmico permiten que este tipo de equipos funcionen de forma fiábel incluso en entornos de servidores densamente empaquetados.

As unidades de control de enerxía solar e eólica operan a altas temperaturas. Os encerados disipadores de calor garanticen un rendemento seguro e estenden a vida útil dos módulos electrónicos expostos á luz solar directa e aos entornos exteriores.

O aluminio e o acero inoxidable son as opcións máis comúns. O aluminio ofrece unha maior condutividade térmica, mentres que o acero inoxidable proporciona unha mellor resistencia á corrosión e durabilidade estrutural, o que o fai ideal para entornos industriais.

Os orificios de ventilación e as lamas permiten a circulación do aire, facendo que o calor saia de forma natural. As rutas de fluxo de aire debidamente deseñadas evitan puntos quentes e manteñen unha temperatura interior estable sen necesidade de consumo adicional de enerxía.

As probas térmicas e de estrés ambiental simulan condicións reais de funcionamento para confirmar que o recinto manteña un control estable da temperatura e resistencia mecánica durante un uso prolongado.

Dereitos de autor © 2024 por Xiamen Tongchengjianhui Industry & Trade Co., Ltd. - Política de privacidade