جعبههای الکترونیکی نقش حیاتی در حفظ عملکرد و قابلیت اطمینان دستگاههای الکترونیکی ایفا میکنند. با پیشرفت فناوری و کوچکتر شدن قطعات که در عین حال قدرتمندتر نیز میشوند، مدیریت حرارت در این محفظهها به چالشی فزاینده تبدیل شده است. دفع مؤثر گرما اطمینان حاکم است که مدارهای داخلی، پردازندهها و سایر قطعات حیاتی در محدوده دمایی ایمن کار کنند و از خرابی زودهنگام یا کاهش عملکرد جلوگیری میشود.

تجمع حرارت در داخل یک محفظه میتواند منجر به ناپایداری سیستم، کاهش عمر مفید و حتی خطرات ایمنی شود. بنابراین طراحی مناسب محفظه، انتخاب مواد و راهکارهای خنکسازی در مدیریت حرارتی بسیار حیاتی است. مهندسان باید نه تنها استحکام محفظه و سطح حفاظت آن را در نظر بگیرند، بلکه باید به این موضوع نیز توجه داشته باشند که چگونه محفظه بهطور کارآمد حرارت را منتقل یا پراکنده میکند. با بهینهسازی جریان هوا، ساختار سطحی و هدایت حرارتی مواد، تولیدکنندگان میتوانند محفظههایی بسازند که عملکرد پایداری را حتی در کاربردهای با دمای بالا یا بار زیاد پشتیبانی کنند.

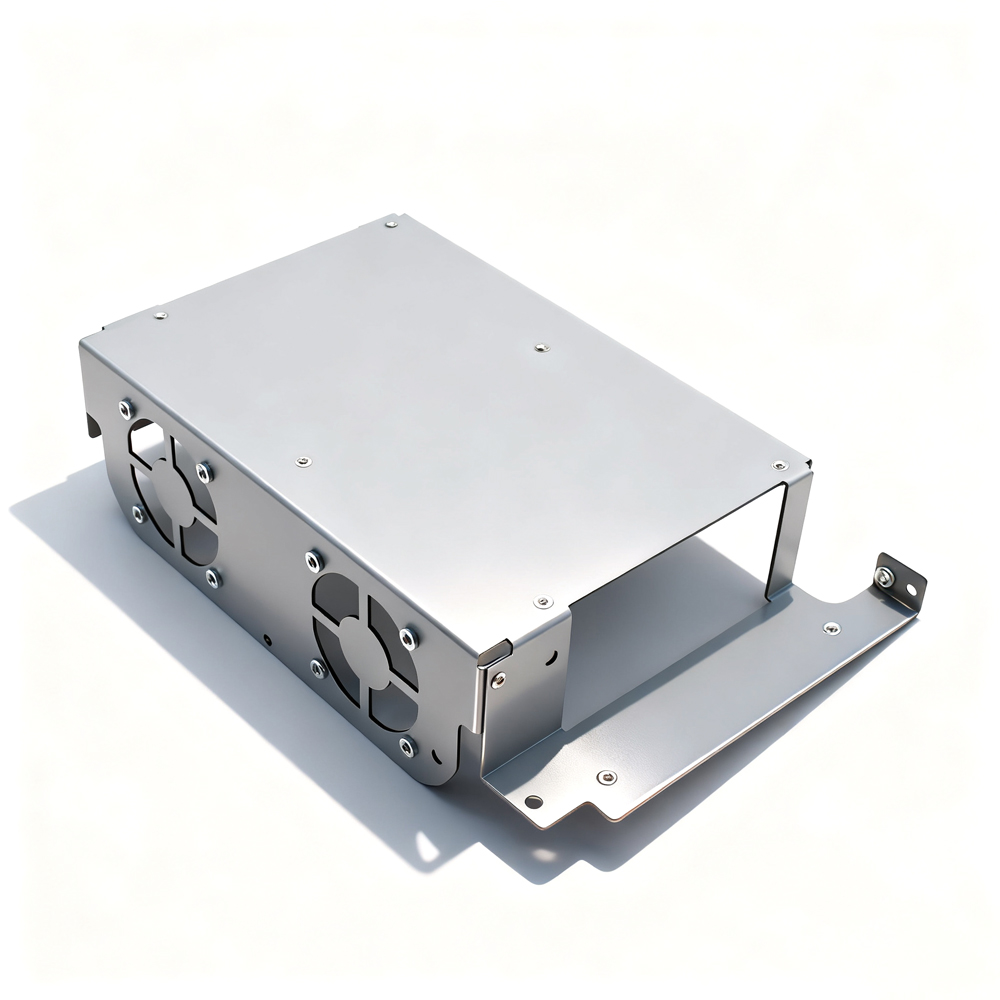

جنس یک محفظه به طور مستقیم بر توانایی آن در هدایت و دفع گرما تأثیر میگذارد. فلزاتی مانند آلومینیوم و فولاد ضدزنگ هدایت حرارتی بالایی دارند و بنابراین برای محفظههای الکترونیکی که گرمای قابل توجهی تولید میکنند ایدهآل هستند. محفظههای فولاد ضدزنگ به ویژه تعادل عالقی بین دوام، مقاومت در برابر خوردگی و کارایی انتقال گرما ارائه میدهند.

مساحت سطح بزرگتر، تبادل گرما بهتری بین محفظه و هوای اطراف فراهم میکند. محفظههایی که دارای پره، سوراخهای تزئینی یا سطوح دندهدار هستند، همرفت طبیعی را افزایش داده و دفع سریعتر گرما را تقویت میکنند. بهینهسازی هندسه طراحی—مانند قرار دادن سوراخهای تهویه و فاصلهگذاری مناسب—به حفظ جریان هوای کارآمد و عملکرد خنککنندگی بدون تضعیف حفاظت کمک میکند.

قرارگیری قطعات الکترونیکی در داخل پوسته نیز بر پراکندگی گرما تأثیر میگذارد. قطعاتی که گرمای بیشتری تولید میکنند باید نزدیکتر به مسیرهای تهویه یا سطوح هدایتکننده گذاشته شوند. استفاده از مواد رابط حرارتی (TIMs) بین منابع گرما و دیوارههای پوسته به تسریع انتقال گرما به سطح خارجی کمک میکند و ثبات دمایی درون سیستم را حفظ میکند.

| نوع ماده | رسانایی حرارتی (W/m·K) | مقاوم در برابر خوردگی | وزن | مناسب بودن برای کاربرد |

|---|---|---|---|---|

| آلومینیوم | 205 | متوسط | نور | الکترونیک با عملکرد بالا، پوستههای الایدی |

| فولاد ریزه شده (304) | 16 | عالی | متوسط | محیطهای سخت یا خورنده |

| مس | 385 | فقير | سنگین | سیستمهای تخصصی با اهمیت حرارتی بالا |

| فولاد کربنی | 54 | کم | سنگین | پوستههای صنعتی عمومی |

| آلیاژ مگنز | 156 | متوسط | بسیار سبک | هوانوردی و الکترونیک قابل حمل |

این مقایسه تبادل بین کارایی انتقال گرما و دوام را نشان میدهد. اگرچه مس بالاترین هدایت الکتریکی را ارائه میدهد، فولاد ضدزنگ ترکیبی ایدهآل از مقاومت در برابر خوردگی، استحکام ساختاری و پراکندگی گرمای قابل قبول را فراهم میکند و آن را به گزینهای ایدهآل برای پوستههای الکترونیکی صنعتی که در معرض رطوبت، مواد شیمیایی یا شرایط بیرونی هستند تبدیل میکند.

همرفت طبیعی به حرکت هوا به دلیل تفاوت دما وابسته است. طراحی محفظهها با دریچهها، سیلوسها یا بازشوهای مشبک به صورت استراتژیک، اجازه میدهد که هوای گرم به طور طبیعی خارج شود و هوای سردتر وارد شود. این نوع خنکسازی غیرفعال از نظر انرژی کارآمد بوده و نیازی به نگهداری ندارد و برای دستگاههای الکترونیکی کوچک یا کمتوان مناسب است.

هر سطحی گرمای تابشی را متناسب با دمای خود منتشر میکند. محفظهها میتوانند با پوششهای سطحی که گسیلپذیری را افزایش میدهند، مانند پوششهای مات سیاه یا آندایز شده، پرداخت شوند. افزایش کارایی تابش به محفظهها کمک میکند تا گرما را به ویژه در سیستمهای دربسته که جریان هوا محدود است، مؤثرتر دفع کنند.

ادغام هیت سینکها بهطور مستقیم در طراحی پوسته، انتقال حرارت از قطعات داخلی به بیرون را بهبود میبخشد. پوستههای فولاد ضدزنگ میتوانند هیت سینکهای آلومینیومی اکسترود شده را در خود ترکیب کنند و مقاومت در برابر خوردگی را با عملکرد حرارتی بهتر ترکیب نمایند. تماس مناسب بین منبع گرما و سطح هیت سینک برای عملکرد بهینه ضروری است.

هنگامی که خنکسازی غیرفعال کافی نباشد، سیستمهای فعال مانند فنها یا دمندهها میتوانند نصب شوند. این سیستمها جریان هوا را درون پوسته افزایش داده و گرما را به سرعت از قطعات دفع میکنند. جهت و سرعت گردش هوا باید با دقت طراحی شود تا از ایجاد نقاط داغ یا مناطق خنکسازی نامنظم جلوگیری شود.

برای الکترونیکهای با توان بالا مانند سرورها یا درایوهای صنعتی، سیستمهای خنککنندگی مایع ارائهدهنده مدیریت حرارتی برتری هستند. مایع خنککننده از طریق کانالها یا لولههایی که در تماس مستقیم با سطوح داغ قرار دارند جریان مییابد و گرما را به یک رادیاتور خارجی منتقل میکند. هرچند این سیستمها پیچیدهتر هستند، اما در حفظ دمای پایدار تحت بارهای سنگین بسیار مؤثرند.

ماژولهای خنککنندگی ترموالکتریک (پلتیه) را میتوان درون جعبههای الکترونیکی برای کنترل دقیق دما ادغام کرد. این سیستمها از انرژی الکتریکی برای ایجاد جریان گرمایی بین دو سطح استفاده میکنند و خنککاری هدفمندی برای قطعات حساس فراهم میکنند بدون آنکه نیازی به قطعات متحرک باشد.

بهینهسازی جریان هوا برای خنککاری کارآمد محفظهها امری اساسی است. مهندسان میتوانند با استفاده از نرمافزار دینامیک سیالات محاسباتی (CFD) جریان هوای داخلی را شبیهسازی کنند تا توزیع یکنواخت دما را تضمین نمایند. قرارگیری استراتژیک دریچهها و هدایت جریان داخلی، امکان دفع بهتر گرما را فراهم میکند و در عین حال از نفوذ گرد و غبار یا رطوبت جلوگیری میکند.

اگرچه محفظهها باید گرما را دفع کنند، اما همچنین باید در برابر نوسانات دمایی خارجی محافظت نمایند. لایههای عایق یا پوششهای بازتابنده میتوانند جذب گرما از نور خورشید یا تجهیزات اطراف را به حداقل برسانند. این کنترل دوگانه — حفظ گرمای داخلی در جاهای مورد نیاز و مسدود کردن گرمای خارجی — در محیطهای صنعتی باز یا با دمای بالا بسیار مهم است.

محفظههای فشرده اندازه و وزن را کاهش میدهند، اما ممکن است گرما را راحتتر به دام بیندازند. طراحیهای با فضای بیشتر امکان جریان هوا و یکپارچهسازی آسانتر مکانیزمهای خنککننده را فراهم میکنند. اندازه بهینه به چگالی توان و محیط کاری سیستم الکترونیکی بستگی دارد.

تولیدکنندگان با استفاده از آزمونهای هدایت حرارتی، مواد و طراحیها را ارزیابی میکنند. با اندازهگیری سرعت انتقال حرارت در سطح محفظه، مهندسان میتوانند طراحیها را برای دستیابی به عملکرد بهینه بهبود بخشند.

محفظههای الکترونیکی تحت آزمونهایی قرار میگیرند که شرایط دمایی متغیر واقعی، رطوبت و چرخههای عملیاتی را شبیهسازی میکنند. این ارزیابیها تضمین میکنند که محفظه در شرایط مختلف، عملکرد پایداری داشته باشد و قابلیت اطمینان و ایمنی آن در محیطهای صنعتی سختگیرانه تضمین شود.

فرآیندهای پیشرفته خرامیدن و جوشکاری به حفظ یکپارچگی ساختاری محفظههای فولاد ضدزنگ کمک میکنند. تولید با دقت بالا شکافها و ناهماهنگیهایی را که ممکن است بر انتقال حرارت یا عملکرد آببندی تأثیر بگذارند، به حداقل میرساند.

اعمال پوششهای محافظ، مقاومت در برابر خوردگی و گسیلگری گرمایی را بهبود میبخشد. تکنیکهایی مانند الکتروپولیش، پودر پوشش و آندایزینگ میتوانند دفع گرما را بهبود بخشیده و در عین حال سطحی تمیز و بادوام ایجاد کنند.

در کارخانهها و خطوط اتوماسیون، محفظههای فولاد ضدزنگ، کنترلرها، سنسورها و رلههایی را در خود جای میدهند که گرمای قابل توجهی تولید میکنند. استفاده از محفظههای دفع گرما به حفظ پایداری سیستم کمک کرده و از توقفهای پرهزینه ناشی از گرمای بیش از حد جلوگیری میکند.

راوترها، سوئیچها و ماژولهای ارتباطی به محفظههایی نیاز دارند که عملکرد مداوم را پشتیبانی کنند. تهویه مناسب و طراحی گرمایی درست، امکان عملکرد قابل اعتماد این تجهیزات را حتی در محیطهای سرور با تراکم بالا فراهم میکند.

واحدهای کنترل انرژی خورشیدی و بادی در دمای بالا کار میکنند. محفظههای دفع گرما عملکرد ایمن را تضمین کرده و عمر ماژولهای الکترونیکی که در معرض نور مستقیم خورشید و شرایط محیطی بیرونی قرار دارند را افزایش میدهند.

آلومینیوم و فولاد ضدزنگ متداولترین گزینهها هستند. آلومینیوم هدایت حرارتی بالاتری دارد، در حالی که فولاد ضدزنگ مقاومت بهتری در برابر خوردگی و دوام ساختاری بیشتری فراهم میکند و آن را به گزینهای ایدهآل برای محیطهای صنعتی تبدیل میکند.

سوراخهای تهویه و دمپرهای روی پوسته با ایجاد جریان هوا، اجازه میدهند گرما به صورت طبیعی خارج شود. مسیرهای جریان هوای مناسب از ایجاد نقاط داغ جلوگیری کرده و دمای داخلی پایداری را بدون مصرف انرژی اضافی حفظ میکنند.

آزمونهای حرارتی و تنش محیطی شرایط واقعی کارکرد را شبیهسازی میکنند تا اطمینان حاصل شود که پوسته در استفاده طولانیمدت، کنترل دمای پایدار و استحکام مکانیکی را حفظ میکند.

کپیرایت © 2024 توسط شرکت صنعت و تجارت خامن تونگچنگ جیانهوی. - سیاست حریم خصوصی