Contenitori elettronici svolgono un ruolo fondamentale nel mantenere le prestazioni e l'affidabilità dei dispositivi elettronici. Con il progresso della tecnologia e con componenti sempre più piccoli ma al contempo più potenti, la gestione del calore all'interno di questi contenitori diventa sempre più complessa. Una dissipazione efficace del calore garantisce che circuiti interni, processori e altre parti critiche funzionino entro limiti di temperatura sicuri, prevenendo guasti prematuri o degrado delle prestazioni.

L'accumulo di calore all'interno di un contenitore può causare instabilità del sistema, riduzione della durata e persino rischi per la sicurezza. Pertanto, una progettazione adeguata del contenitore, la selezione dei materiali e le strategie di raffreddamento sono fondamentali nella gestione termica. Gli ingegneri devono considerare non solo la resistenza del contenitore e il livello di protezione, ma anche quanto efficacemente questo trasferisce o disperde il calore. Ottimizzando il flusso d'aria, la struttura superficiale e la conducibilità del materiale, i produttori possono realizzare contenitori in grado di garantire prestazioni stabili anche in applicazioni ad alta temperatura o con carichi elevati.

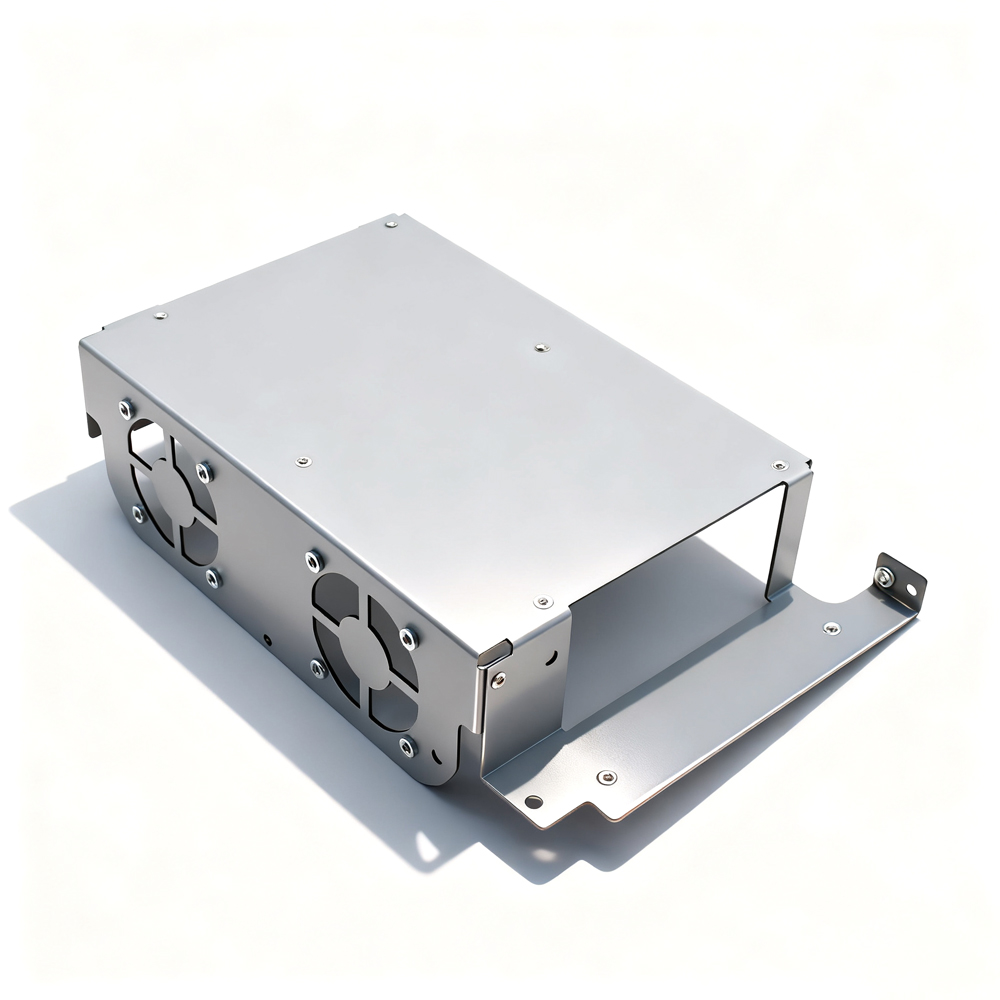

Il materiale di un involucro influisce direttamente sulla sua capacità di condurre e dissipare il calore. Metalli come l'alluminio e l'acciaio inossidabile hanno un'elevata conducibilità termica, rendendoli ideali per involucri elettronici che generano calore significativo. Gli involucri in acciaio inossidabile, in particolare, offrono un eccellente equilibrio tra durata, resistenza alla corrosione ed efficienza di trasferimento del calore.

Un'area superficiale maggiore consente uno scambio termico migliore tra l'involucro e l'aria circostante. Involucri con alette, perforazioni o superfici costolate migliorano la convezione naturale, favorendo una dissipazione del calore più rapida. L'ottimizzazione della geometria del design—come l'inclusione di fori di ventilazione e un'adeguata spaziatura—aiuta a mantenere un flusso d'aria efficiente e prestazioni di raffreddamento senza compromettere la protezione.

Il posizionamento dei componenti elettronici all'interno dell'involucro influisce anche sulla dissipazione del calore. I componenti che generano più calore dovrebbero essere posizionati più vicino ai percorsi di ventilazione o alle superfici conduttive. L'uso di materiali termoconduttivi (TIM) tra le fonti di calore e le pareti dell'involucro contribuisce ad accelerare il trasferimento di calore verso la superficie esterna, mantenendo la stabilità termica all'interno del sistema.

| Tipo di Materia | Conducibilità termica (W/m·k) | Resistenza alla corrosione | Peso | Idoneità dell'Applicazione |

|---|---|---|---|---|

| Alluminio | 205 | Moderato | Luce | Elettronica ad alte prestazioni, alloggiamenti LED |

| Acciaio inossidabile (304) | 16 | Eccellente | Moderato | Ambienti gravosi o corrosivi |

| Rame | 385 | Scarso | Pesante | Sistemi specializzati critici per il calore |

| Acciaio al carbonio | 54 | Basso | Pesante | Involucri industriali generici |

| Lega di magnesio | 156 | Moderato | Molto leggera | Aerospaziale ed elettronica portatile |

Questo confronto evidenzia il compromesso tra efficienza del trasferimento di calore e durata. Sebbene il rame offra la conducibilità più elevata, l'acciaio inossidabile fornisce una combinazione perfetta di resistenza alla corrosione, resistenza strutturale e dissipazione termica accettabile, rendendolo ideale per involucri elettronici industriali esposti a umidità, sostanze chimiche o condizioni esterne.

La convezione naturale si basa sul movimento dell'aria causato dalle differenze di temperatura. La progettazione di involucri con prese di ventilazione, persiane o aperture a maglia posizionate in modo strategico consente all'aria calda di sfuggire naturalmente mentre viene aspirata aria più fresca. Questo tipo di raffreddamento passivo è energeticamente efficiente e privo di manutenzione, adatto a dispositivi elettronici più piccoli o a bassa potenza.

Ogni superficie emette calore radiante proporzionale alla sua temperatura. Gli involucri possono essere trattati con rivestimenti superficiali che aumentano l'emissività, come finiture nere opache o anodizzate. L'aumento dell'efficienza delle radiazioni aiuta le stanze a dissipare il calore in modo più efficace, specialmente nei sistemi sigillati in cui il flusso d'aria è limitato.

L'integrazione di dissipatori di calore direttamente nel design dell'involucro migliora il trasferimento termico dai componenti interni all'esterno. Gli involucri in acciaio inossidabile possono incorporare dissipatori di calore in alluminio estruso, unendo resistenza alla corrosione e prestazioni termiche migliorate. Un contatto adeguato tra la fonte di calore e la superficie del dissipatore è essenziale per prestazioni ottimali.

Quando il raffreddamento passivo non è sufficiente, possono essere installati sistemi attivi come ventole o soffiatori. Questi sistemi aumentano il flusso d'aria all'interno dell'involucro, rimuovendo rapidamente il calore dai componenti. La direzione e la velocità della circolazione dell'aria devono essere progettate con cura per evitare la formazione di punti caldi o zone di raffreddamento irregolari.

Per l'elettronica ad alta potenza come server o azionamenti industriali, i sistemi di raffreddamento a liquido offrono una gestione termica superiore. Il liquido refrigerante scorre attraverso canali o tubi a contatto diretto con le superfici calde, trasferendo il calore verso un radiatore esterno. Sebbene più complessi, i sistemi di raffreddamento a liquido sono estremamente efficaci nel mantenere temperature stabili sotto carichi elevati.

I moduli di raffreddamento termoelettrico (Peltier) possono essere integrati negli alloggiamenti elettronici per un controllo preciso della temperatura. Questi sistemi utilizzano energia elettrica per creare un flusso di calore tra due superfici, fornendo un raffreddamento mirato per componenti sensibili senza richiedere parti mobili.

Ottimizzare il flusso d'aria è fondamentale per un raffreddamento efficiente dell'involucro. Gli ingegneri possono simulare il movimento dell'aria interna utilizzando software di dinamica dei fluidi computazionale (CFD) per garantire una distribuzione uniforme della temperatura. Un posizionamento strategico delle prese d'aria e canali interni permette una migliore dissipazione del calore prevenendo al contempo l'ingresso di polvere o umidità.

Sebbene gli involucri debbano dissipare il calore, devono anche proteggere dalle fluttuazioni termiche esterne. Strati isolanti o rivestimenti riflettenti possono ridurre al minimo l'assorbimento di calore proveniente dalla luce solare o dalle apparecchiature circostanti. Questo doppio controllo—trattenere il calore interno laddove necessario e bloccare il calore esterno—è fondamentale in ambienti industriali esterni o ad alta temperatura.

Gli involucri compatti riducono dimensioni e peso ma possono trattenere più facilmente il calore. I design più spaziosi permettono un migliore flusso d'aria e una più agevole integrazione dei sistemi di raffreddamento. La dimensione ottimale dipende dalla densità di potenza e dall'ambiente operativo del sistema elettronico.

I produttori valutano materiali e progetti attraverso test di conducibilità termica. Misurando la velocità con cui il calore si propaga sulla superficie di un involucro, gli ingegneri possono perfezionare i progetti per ottenere prestazioni ottimali.

Gli involucri elettronici vengono sottoposti a test che simulano condizioni reali di temperature estreme, umidità e cicli operativi. Queste valutazioni garantiscono che l'involucro mantenga prestazioni costanti in condizioni variabili, assicurando affidabilità e sicurezza in ambienti industriali gravosi.

Processi avanzati di stampaggio e saldatura contribuiscono a mantenere l'integrità strutturale degli involucri in acciaio inossidabile. Una produzione di precisione riduce al minimo fessure e irregolarità che potrebbero influire sul trasferimento di calore o sulle prestazioni di tenuta.

L'applicazione di rivestimenti protettivi migliora sia la resistenza alla corrosione che l'emissività termica. Tecniche come l'elettrolucidatura, la verniciatura a polvere e l'anodizzazione possono migliorare la dissipazione del calore garantendo al contempo una superficie pulita e durevole.

Nelle fabbriche e nelle linee di automazione, le custodie in acciaio inossidabile ospitano controller, sensori e relè che generano un notevole calore. L'uso di custodie dissipatrici di calore aiuta a mantenere la stabilità del sistema e prevenire fermi costosi causati dal surriscaldamento.

Router, switch e moduli di comunicazione richiedono custodie che ne supportino il funzionamento continuo. Una corretta ventilazione e un'adeguata progettazione termica permettono a questi dispositivi di funzionare in modo affidabile anche in ambienti server densamente occupati.

Le unità di controllo per l'energia solare ed eolica operano a temperature elevate. Gli alloggiamenti dissipatori di calore garantiscono prestazioni sicure e prolungano la vita utile dei moduli elettronici esposti alla luce diretta del sole e agli ambienti esterni.

Alluminio e acciaio inossidabile sono le scelte più comuni. L'alluminio offre una maggiore conducibilità termica, mentre l'acciaio inossidabile garantisce una migliore resistenza alla corrosione e una maggiore durata strutturale, risultando ideale per ambienti industriali.

Fori di ventilazione e griglie permettono la circolazione dell'aria, consentendo al calore di fuoriuscire naturalmente. Percorsi d'aria opportunamente progettati evitano punti caldi e mantengono una temperatura interna stabile senza consumo aggiuntivo di energia.

I test di stress termico ed ambientale simulano condizioni operative reali per verificare che l'involucro mantenga un controllo stabile della temperatura e resistenza meccanica durante un uso prolungato.

Copyright © 2024 by Xiamen Tongchengjianhui Industry & Trade Co., Ltd. - Informativa sulla privacy