Las carcasas electrónicas desempeñan un papel fundamental para mantener el rendimiento y la fiabilidad de los dispositivos electrónicos. A medida que la tecnología avanza y los componentes se vuelven más pequeños pero más potentes, gestionar el calor dentro de estas cajas se vuelve cada vez más complicado. Una disipación eficaz del calor garantiza que los circuitos internos, procesadores y otras partes críticas funcionen dentro de rangos de temperatura seguros, evitando fallos prematuros o degradación del rendimiento.

La acumulación de calor dentro de un recinto puede provocar inestabilidad del sistema, reducción de la vida útil e incluso riesgos de seguridad. Por lo tanto, un diseño adecuado del recinto, la selección de materiales y las estrategias de enfriamiento son cruciales en la gestión térmica. Los ingenieros deben considerar no solo la resistencia del recinto y su nivel de protección, sino también la eficiencia con la que transfiere o disipa el calor. Al optimizar el flujo de aire, la estructura superficial y la conductividad del material, los fabricantes pueden construir recintos que permitan un rendimiento estable incluso en aplicaciones con altas temperaturas o cargas elevadas.

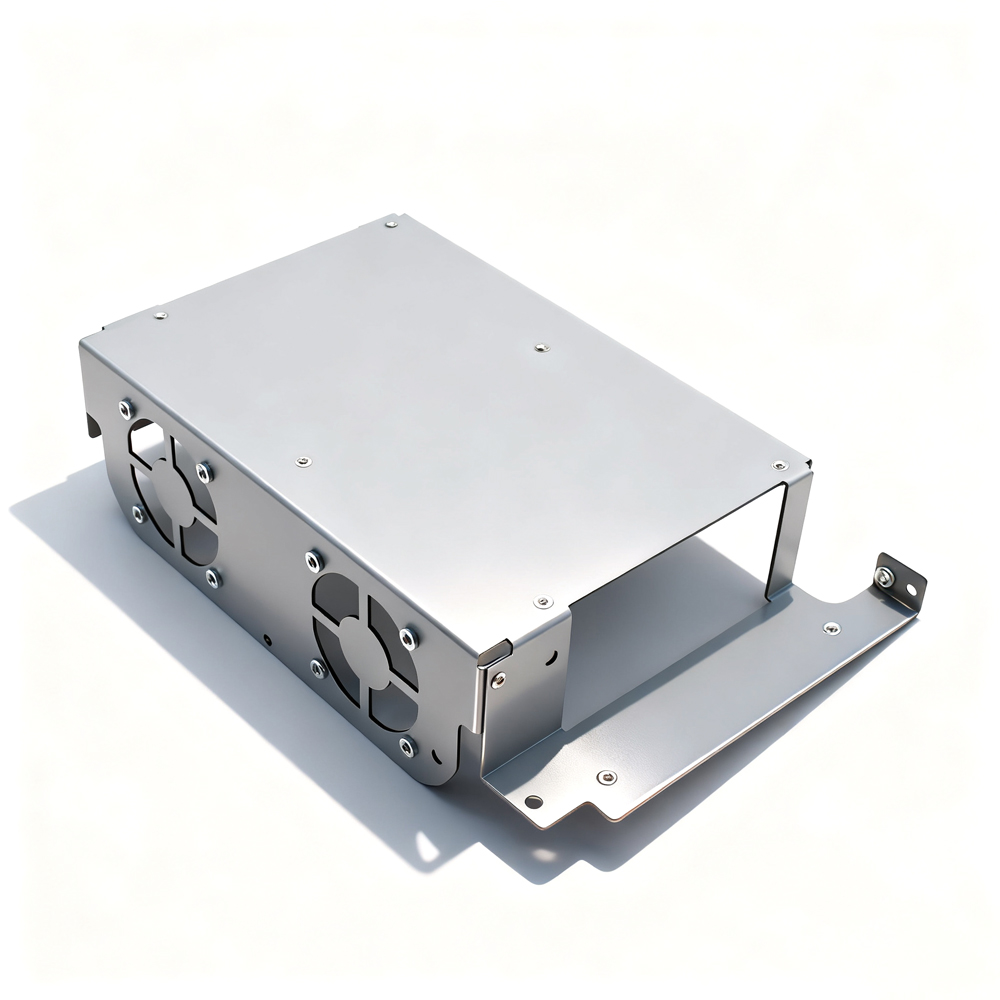

El material de un recinto afecta directamente su capacidad para conducir y disipar el calor. Los metales como el aluminio y el acero inoxidable tienen una alta conductividad térmica, lo que los hace ideales para recintos electrónicos que generan calor significativo. Los recintos de acero inoxidable, en particular, ofrecen un excelente equilibrio entre durabilidad, resistencia a la corrosión y eficiencia en la transferencia de calor.

Un área superficial más grande permite un mejor intercambio de calor entre el recinto y el aire circundante. Los recintos con aletas, perforaciones o superficies acanaladas mejoran la convección natural, favoreciendo una disipación más rápida del calor. La optimización de la geometría del diseño, como incluir orificios de ventilación y un espaciado adecuado, ayuda a mantener un flujo de aire eficiente y un rendimiento de enfriamiento sin comprometer la protección.

La colocación de los componentes electrónicos dentro del recinto también influye en la disipación del calor. Los componentes que generan más calor deben situarse más cerca de las vías de ventilación o de superficies conductoras. El uso de materiales de interfaz térmica (TIM) entre las fuentes de calor y las paredes del recinto ayuda a acelerar la transferencia de calor hacia la superficie exterior, manteniendo la estabilidad térmica en el interior del sistema.

| Tipo de Material | Conductividad térmica (W/m·k) | Resistencia a la corrosión | Peso | Idoneidad de la Aplicación |

|---|---|---|---|---|

| Aluminio | 205 | Moderado | Luz | Electrónica de alto rendimiento, carcasas para LED |

| Acero inoxidable (304) | 16 | Excelente | Moderado | Entornos agresivos o corrosivos |

| Cobre | 385 | Es pobre. | Pesado | Sistemas especializados con alta exigencia térmica |

| Acero al carbono | 54 | Bajo | Pesado | Carcasas industriales generales |

| Aleación de magnesio | 156 | Moderado | Muy ligero | Aeroespacial y electrónica portátil |

Esta comparación destaca el equilibrio entre eficiencia de transferencia de calor y durabilidad. Aunque el cobre ofrece la mayor conductividad, el acero inoxidable proporciona una combinación perfecta de resistencia a la corrosión, resistencia estructural y disipación de calor aceptable, lo que lo hace ideal para carcasa electrónicas industriales expuestas a humedad, productos químicos o condiciones exteriores.

La convección natural depende del movimiento del aire causado por diferencias de temperatura. Diseñar recintos con ventilaciones, persianas o aberturas en malla colocadas estratégicamente permite que el aire caliente escape de forma natural mientras se introduce aire más frío. Este tipo de enfriamiento pasivo es eficiente energéticamente y no requiere mantenimiento, adecuado para dispositivos electrónicos pequeños o de baja potencia.

Toda superficie emite calor radiante proporcional a su temperatura. Los recintos pueden tratarse con recubrimientos superficiales que mejoren la emisividad, como acabados mate negros o anodizados. Aumentar la eficiencia de radiación ayuda a que los recintos disipen el calor de manera más efectiva, especialmente en sistemas sellados donde el flujo de aire es limitado.

Integrar disipadores de calor directamente en el diseño del alojamiento mejora la transferencia térmica desde los componentes internos hacia el exterior. Los recintos de acero inoxidable pueden incorporar disipadores de aluminio extruido, combinando resistencia a la corrosión con un rendimiento térmico mejorado. Un contacto adecuado entre la fuente de calor y la superficie del disipador es esencial para un rendimiento óptimo.

Cuando el enfriamiento pasivo no es suficiente, se pueden instalar sistemas activos como ventiladores o sopladores. Estos sistemas aumentan el flujo de aire dentro del recinto, eliminando rápidamente el calor de los componentes. La dirección y velocidad de la circulación de aire deben diseñarse cuidadosamente para evitar la creación de puntos calientes o zonas de enfriamiento desiguales.

Para electrónica de alta potencia como servidores o accionamientos industriales, los sistemas de refrigeración líquida ofrecen una gestión térmica superior. El refrigerante fluye a través de canales o tubos en contacto directo con las superficies calientes, transfiriendo el calor a un radiador externo. Aunque son más complejos, la refrigeración líquida es extremadamente eficaz para mantener temperaturas estables bajo cargas elevadas.

Los módulos de refrigeración termoeléctrica (Peltier) pueden integrarse en recintos electrónicos para un control preciso de la temperatura. Estos sistemas utilizan energía eléctrica para crear un flujo de calor entre dos superficies, proporcionando un enfriamiento dirigido para componentes sensibles sin necesidad de partes móviles.

Optimizar el flujo de aire es fundamental para un enfriamiento eficiente del recinto. Los ingenieros pueden simular el movimiento interno del aire utilizando software de dinámica de fluidos computacional (CFD) para garantizar una distribución uniforme de la temperatura. La colocación estratégica de ventilaciones y el canalizado interno permiten una mejor eliminación del calor, a la vez que evitan la entrada de polvo o humedad.

Aunque los recintos deben disipar calor, también necesitan proteger contra las fluctuaciones de temperatura externas. Capas aislantes o recubrimientos reflectantes pueden minimizar la absorción de calor procedente de la luz solar o de equipos cercanos. Este control dual—retener el calor interno cuando es necesario y bloquear el calor externo—es vital en entornos industriales al aire libre o con altas temperaturas.

Los recintos compactos reducen el tamaño y el peso, pero pueden atrapar más fácilmente el calor. Los diseños espaciosos permiten un mejor flujo de aire y una integración más sencilla de mecanismos de enfriamiento. El tamaño óptimo depende de la densidad de potencia y del entorno operativo del sistema electrónico.

Los fabricantes evalúan materiales y diseños mediante pruebas de conductividad térmica. Al medir la rapidez con que el calor se transmite a través de la superficie de un cerramiento, los ingenieros pueden perfeccionar los diseños para lograr un rendimiento óptimo.

Los cerramientos electrónicos se someten a pruebas que simulan condiciones extremas de temperatura, humedad y ciclos operativos del mundo real. Estas evaluaciones aseguran que el cerramiento mantenga un rendimiento constante en distintas condiciones, garantizando fiabilidad y seguridad en entornos industriales exigentes.

Los procesos avanzados de estampado y soldadura ayudan a mantener la integridad estructural de los cerramientos de acero inoxidable. La fabricación de precisión minimiza huecos e inconsistencias que podrían afectar la transferencia de calor o el rendimiento del sellado.

La aplicación de recubrimientos protectores mejora tanto la resistencia a la corrosión como la emisividad térmica. Técnicas como el electro-pulido, el recubrimiento en polvo y la anodización pueden mejorar la disipación del calor mientras proporcionan un acabado superficial limpio y duradero.

En fábricas y líneas de automatización, las cajas de acero inoxidable albergan controladores, sensores y relés que generan calor significativo. El uso de cajas disipadoras de calor ayuda a mantener la estabilidad del sistema y evita tiempos de inactividad costosos debido al sobrecalentamiento.

Los enrutadores, switches y módulos de comunicación requieren cajas que permitan el funcionamiento continuo. Una ventilación adecuada y un diseño térmico apropiado permiten que estos equipos funcionen de manera confiable incluso en entornos de servidores densamente ocupados.

Las unidades de control para energía solar y eólica operan bajo altas temperaturas. Las cajas disipadoras de calor garantizan un rendimiento seguro y prolongan la vida útil de los módulos electrónicos expuestos a la luz solar directa y a entornos exteriores.

El aluminio y el acero inoxidable son las opciones más comunes. El aluminio ofrece una mayor conductividad térmica, mientras que el acero inoxidable proporciona una mejor resistencia a la corrosión y durabilidad estructural, lo que lo hace ideal para entornos industriales.

Los orificios de ventilación y rejillas permiten la circulación del aire, haciendo posible que el calor escape de forma natural. Las trayectorias de flujo de aire correctamente diseñadas evitan puntos calientes y mantienen una temperatura interna estable sin consumo adicional de energía.

Las pruebas térmicas y de estrés ambiental simulan condiciones reales de funcionamiento para confirmar que el recinto mantiene un control estable de la temperatura y resistencia mecánica durante un uso prolongado.

Derechos de autor © 2024 por Xiamen Tongchengjianhui Industry & Trade Co., Ltd. - Política de privacidad