Housses électroniques jouent un rôle essentiel dans le maintien des performances et de la fiabilité des dispositifs électroniques. À mesure que la technologie progresse et que les composants deviennent plus petits mais plus puissants, la gestion de la chaleur à l'intérieur de ces boîtiers devient de plus en plus complexe. Une dissipation efficace de la chaleur garantit que les circuits internes, les processeurs et les autres pièces critiques fonctionnent dans des plages de température sûres, évitant ainsi une défaillance prématurée ou une dégradation des performances.

L'accumulation de chaleur à l'intérieur d'un boîtier peut entraîner une instabilité du système, une durée de vie réduite et même des risques pour la sécurité. Par conséquent, la conception adéquate du boîtier, le choix des matériaux et les stratégies de refroidissement sont essentiels dans la gestion thermique. Les ingénieurs doivent prendre en compte non seulement la résistance du boîtier et son niveau de protection, mais aussi son efficacité à transférer ou dissiper la chaleur. En optimisant l'écoulement de l'air, la structure de surface et la conductivité du matériau, les fabricants peuvent concevoir des boîtiers capables de garantir des performances stables, même dans des applications à haute température ou sous forte charge.

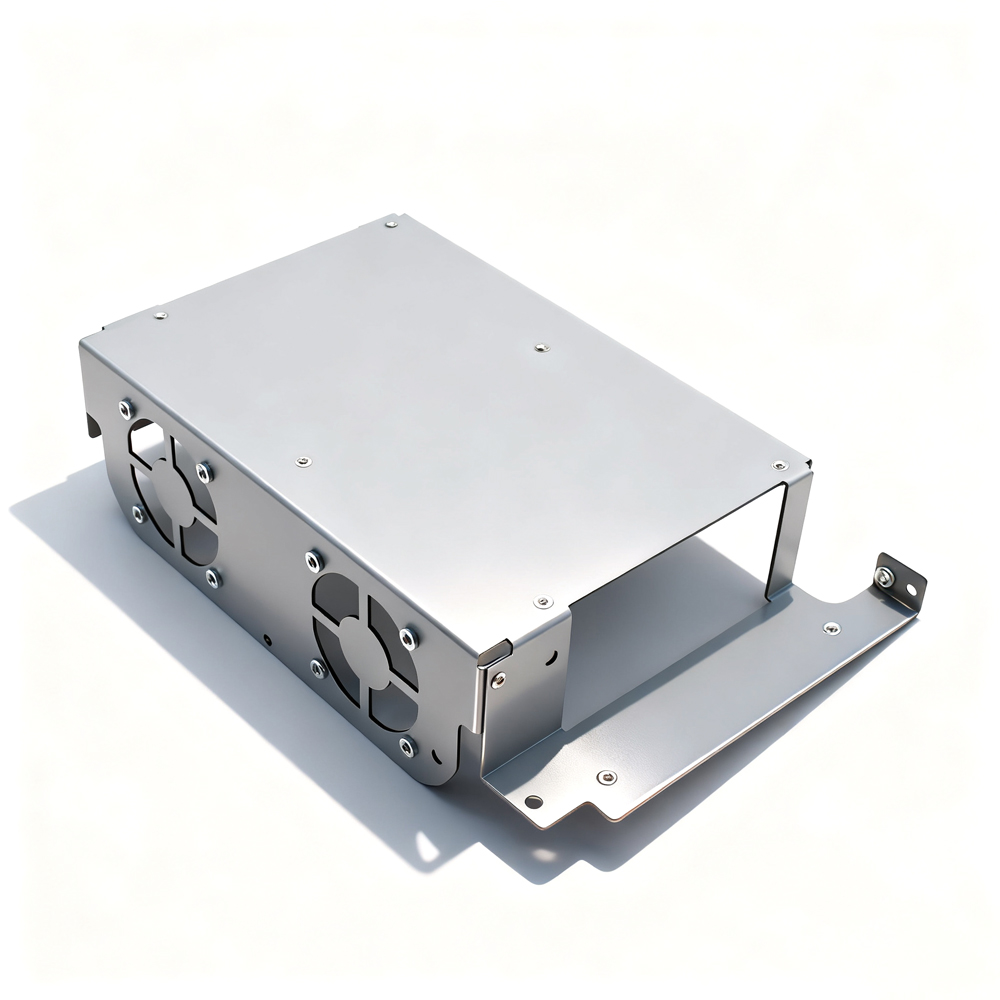

La matière d'un boîtier influence directement sa capacité à conduire et à dissiper la chaleur. Les métaux tels que l'aluminium et l'acier inoxydable possèdent une conductivité thermique élevée, ce qui les rend idéaux pour les boîtiers électroniques qui dégagent une chaleur importante. Les boîtiers en acier inoxydable offrent notamment un excellent équilibre entre solidité, résistance à la corrosion et efficacité de transfert thermique.

Une surface plus grande permet un meilleur échange thermique entre le boîtier et l'air ambiant. Les boîtiers munis d'ailettes, de perforations ou de surfaces nervurées améliorent la convection naturelle, favorisant une dissipation plus rapide de la chaleur. L'optimisation de la géométrie de conception — par exemple en intégrant des orifices de ventilation et un espacement adéquat — permet de maintenir un flux d'air efficace et des performances de refroidissement sans compromettre la protection.

La disposition des composants électroniques à l'intérieur de l'enceinte influence également la dissipation de la chaleur. Les composants qui produisent plus de chaleur doivent être placés plus près des chemins de ventilation ou des surfaces conductrices. L'utilisation de matériaux d'interface thermique (TIM) entre les sources de chaleur et les parois de l'enceinte permet d'accélérer le transfert de chaleur vers la surface extérieure, en maintenant une stabilité thermique à l'intérieur du système.

| Type de matériau | Conductivité thermique (W/m·k) | Résistance à la corrosion | Poids | Pertinence de l'application |

|---|---|---|---|---|

| L'aluminium | 205 | Modéré | Lumière | Électronique haute performance, boîtiers de LED |

| Acier inoxydable (304) | 16 | Excellent | Modéré | Environnements sévères ou corrosifs |

| Cuivre | 385 | Les pauvres | Lourd | Systèmes spécialisés critiques pour la chaleur |

| L'acier au carbone | 54 | Faible | Lourd | Carcasses industrielles générales |

| Alliage de magnésium | 156 | Modéré | Très léger | Aérospatiale et électronique portable |

Cette comparaison met en évidence le compromis entre l'efficacité du transfert thermique et la durabilité. Bien que le cuivre offre la conductivité la plus élevée, l'acier inoxydable fournit une combinaison idéale de résistance à la corrosion, de résistance structurelle et d'une dissipation thermique acceptable, ce qui le rend idéal pour les boîtiers électroniques industriels exposés à l'humidité, aux produits chimiques ou aux conditions extérieures.

La convection naturelle repose sur le mouvement de l'air causé par des différences de température. La conception d'enceintes avec des ouvertures, des persiennes ou des grilles placées stratégiquement permet à l'air chaud de s'échapper naturellement tout en aspirant de l'air plus frais. Ce type de refroidissement passif est économe en énergie et ne nécessite pas d'entretien, ce qui le rend adapté aux dispositifs électroniques de petite taille ou à faible puissance.

Toute surface émet une chaleur rayonnante proportionnelle à sa température. Les enceintes peuvent être traitées avec des revêtements de surface qui améliorent l'émissivité, comme des finitions mates noires ou anodisées. L'augmentation de l'efficacité du rayonnement permet aux enceintes de dissiper la chaleur plus efficacement, notamment dans les systèmes scellés où la circulation d'air est limitée.

L'intégration de dissipateurs thermiques directement dans la conception de l'enceinte améliore le transfert thermique des composants internes vers l'extérieur. Les enceintes en acier inoxydable peuvent intégrer des dissipateurs thermiques en aluminium extrudé, combinant résistance à la corrosion et performance thermique améliorée. Un contact adéquat entre la source de chaleur et la surface du dissipateur est essentiel pour un fonctionnement optimal.

Lorsque le refroidissement passif s'avère insuffisant, des systèmes actifs tels que des ventilateurs ou des soufflantes peuvent être installés. Ces systèmes augmentent la circulation d'air à l'intérieur de l'enceinte, évacuant rapidement la chaleur des composants. La direction et la vitesse de la circulation d'air doivent être soigneusement conçues afin d'éviter la création de points chauds ou de zones de refroidissement inégales.

Pour les électroniques haute puissance telles que les serveurs ou les variateurs industriels, les systèmes de refroidissement liquide offrent une gestion thermique supérieure. Le liquide de refroidissement circule à travers des canaux ou des tubes en contact direct avec les surfaces chaudes, transférant la chaleur vers un radiateur externe. Bien que plus complexes, les systèmes de refroidissement liquide sont extrêmement efficaces pour maintenir des températures stables sous charges élevées.

Des modules de refroidissement thermoélectrique (Peltier) peuvent être intégrés dans des boîtiers électroniques afin d'assurer un contrôle précis de la température. Ces systèmes utilisent de l'énergie électrique pour créer un flux de chaleur entre deux surfaces, assurant un refroidissement ciblé des composants sensibles sans nécessiter de pièces mobiles.

L'optimisation du flux d'air est fondamentale pour un refroidissement efficace des boîtiers. Les ingénieurs peuvent simuler la circulation interne de l'air à l'aide de logiciels de dynamique des fluides numériques (CFD) afin d'assurer une répartition uniforme de la température. Un positionnement stratégique des orifices de ventilation et des canaux internes permet une meilleure évacuation de la chaleur tout en empêchant l'entrée de poussière ou d'humidité.

Bien que les boîtiers doivent évacuer la chaleur, ils doivent également protéger contre les fluctuations de température externes. Des couches isolantes ou des revêtements réfléchissants peuvent limiter l'absorption de chaleur provenant du soleil ou des équipements environnants. Ce double contrôle — conserver la chaleur interne là où elle est nécessaire et bloquer la chaleur externe — est essentiel dans les environnements industriels extérieurs ou à haute température.

Les boîtiers compacts réduisent la taille et le poids, mais peuvent retenir plus facilement la chaleur. Les conceptions spacieuses permettent une meilleure circulation de l'air et une intégration plus aisée des mécanismes de refroidissement. La taille optimale dépend de la densité de puissance et de l'environnement de fonctionnement du système électronique.

Les fabricants évaluent les matériaux et les conceptions au moyen d'essais de conductivité thermique. En mesurant la vitesse à laquelle la chaleur se propage à travers la surface d'un boîtier, les ingénieurs peuvent affiner les conceptions pour un rendement optimal.

Les boîtiers électroniques subissent des essais simulant des températures extrêmes, de l'humidité et des cycles de fonctionnement réels. Ces évaluations garantissent que le boîtier maintient des performances constantes dans des conditions variées, assurant ainsi la fiabilité et la sécurité dans des environnements industriels exigeants.

Les procédés avancés de poinçonnage et de soudage contribuent à préserver l'intégrité structurelle des boîtiers en acier inoxydable. Une fabrication de précision minimise les jeux et les irrégularités pouvant affecter le transfert de chaleur ou les performances d'étanchéité.

L'application de revêtements protecteurs améliore à la fois la résistance à la corrosion et l'émissivité thermique. Des techniques comme le polissage électrolytique, le revêtement par poudre et l'anodisation peuvent améliorer la dissipation de la chaleur tout en offrant une finition de surface propre et durable.

Dans les usines et les lignes d'automatisation, les boîtiers en acier inoxydable abritent des contrôleurs, des capteurs et des relais qui génèrent une chaleur importante. L'utilisation de boîtiers dissipateurs de chaleur permet de maintenir la stabilité du système et d'éviter des temps d'arrêt coûteux dus à la surchauffe.

Les routeurs, commutateurs et modules de communication nécessitent des boîtiers permettant un fonctionnement continu. Une ventilation adéquate et une conception thermique appropriée permettent à ces équipements de fonctionner de manière fiable, même dans des environnements serveur densément occupés.

Les unités de commande pour l'énergie solaire et éolienne fonctionnent à haute température. Les boîtiers dissipateurs de chaleur garantissent des performances sûres et prolongent la durée de vie des modules électroniques exposés au soleil direct et aux environnements extérieurs.

L'aluminium et l'acier inoxydable sont les choix les plus courants. L'aluminium offre une conductivité thermique plus élevée, tandis que l'acier inoxydable assure une meilleure résistance à la corrosion et une durabilité structurelle supérieure, ce qui le rend idéal pour les environnements industriels.

Les trous de ventilation et les persiennes permettent la circulation de l'air, évacuant naturellement la chaleur. Des chemins d'écoulement d'air correctement conçus évitent les points chauds et maintiennent une température interne stable sans consommation d'énergie supplémentaire.

Les essais de contrainte thermique et environnementale simulent des conditions de fonctionnement réelles afin de vérifier que l'enceinte maintient une régulation stable de la température et une résistance mécanique suffisante en cas d'utilisation prolongée.

Droits d'auteur © 2024 par Xiamen Tongchengjianhui Industry & Trade Co., Ltd. - Politique de confidentialité