Caixas eletrónicas desempenham um papel fundamental na manutenção do desempenho e da confiabilidade de dispositivos eletrônicos. À medida que a tecnologia avança e os componentes se tornam menores, mas mais potentes, gerenciar o calor no interior dessas caixas torna-se cada vez mais desafiador. A dissipação eficaz do calor garante que circuitos internos, processadores e outras partes críticas funcionem dentro de faixas de temperatura seguras, evitando falhas prematuras ou degradação de desempenho.

O acúmulo de calor no interior de uma caixa pode levar à instabilidade do sistema, redução da vida útil e até riscos de segurança. Portanto, o projeto adequado da caixa, a seleção de materiais e as estratégias de refrigeração são cruciais na gestão térmica. Os engenheiros devem considerar não apenas a resistência da caixa e o nível de proteção, mas também a eficiência com que ela transfere ou dissipa o calor. Ao otimizar o fluxo de ar, a estrutura da superfície e a condutividade do material, os fabricantes podem construir caixas que suportem um desempenho estável mesmo em aplicações com altas temperaturas ou elevadas cargas.

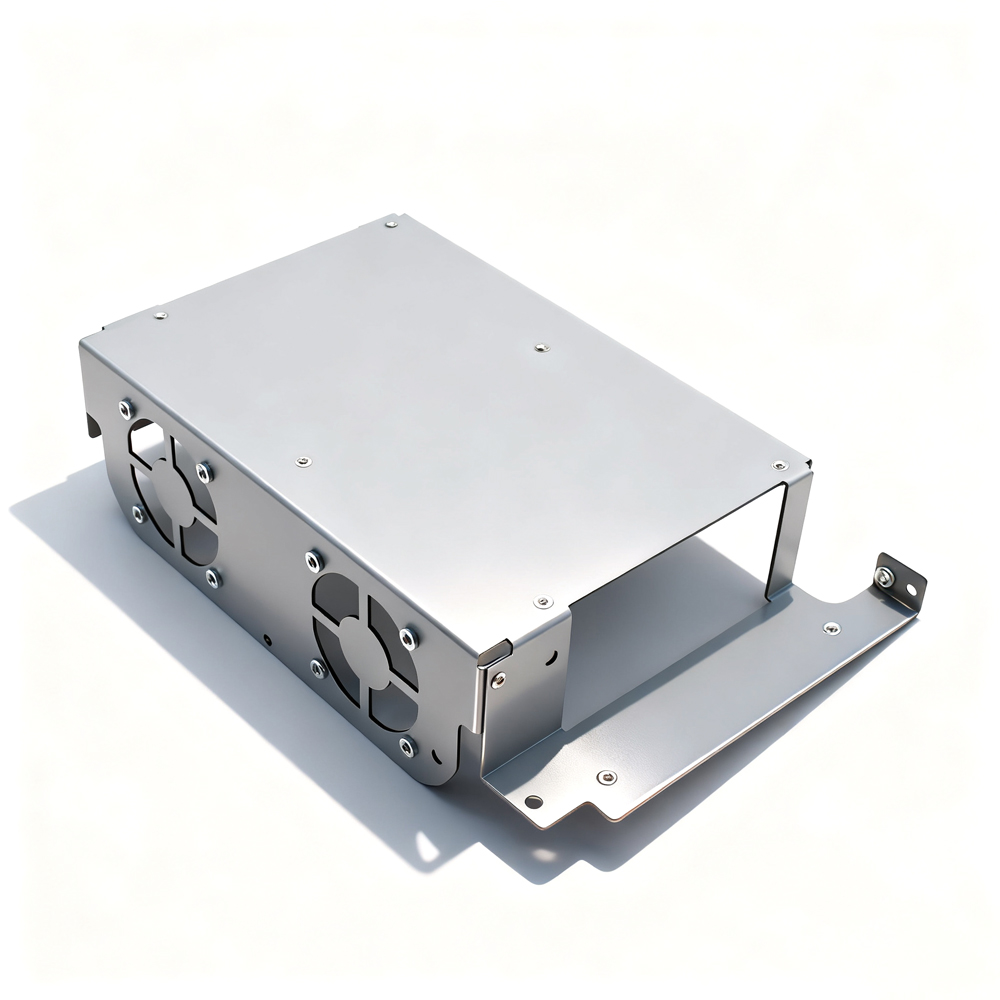

O material de uma caixa afeta diretamente sua capacidade de conduzir e dissipar calor. Metais como alumínio e aço inoxidável possuem alta condutividade térmica, tornando-os ideais para caixas eletrônicas que geram calor significativo. As caixas de aço inoxidável, em particular, oferecem um excelente equilíbrio entre durabilidade, resistência à corrosão e eficiência na transferência de calor.

Uma área de superfície maior permite uma melhor troca de calor entre a caixa e o ar circundante. Caixas com aletas, perfurações ou superfícies nervuradas aumentam a convecção natural, promovendo uma dissipação mais rápida do calor. A otimização da geometria do design—como a inclusão de furos de ventilação e espaçamento adequado—ajuda a manter um fluxo de ar eficiente e um bom desempenho de refrigeração sem comprometer a proteção.

O posicionamento dos componentes eletrônicos no interior do invólucro também influencia a dissipação de calor. Componentes que geram mais calor devem ser posicionados mais próximos aos caminhos de ventilação ou superfícies condutivas. O uso de materiais de interface térmica (TIMs) entre as fontes de calor e as paredes do invólucro ajuda a acelerar a transferência de calor para a superfície externa, mantendo a estabilidade térmica no interior do sistema.

| Tipo de Material | Conductividade Térmica (W/m·k) | Resistência à corrosão | Peso | Adequação da Aplicação |

|---|---|---|---|---|

| Alumínio | 205 | Moderado | Luz | Eletrônicos de alto desempenho, carcaças de LED |

| Aço inoxidável (304) | 16 | Excelente | Moderado | Ambientes agressivos ou corrosivos |

| Cobre | 385 | Ruim | Pesado | Sistemas especializados com alta exigência térmica |

| Aço carbono | 54 | Baixa | Pesado | Invólucros industriais em geral |

| Ligação de magnésio | 156 | Moderado | Muito leve | Aeroespacial e eletrônicos portáteis |

Esta comparação destaca o equilíbrio entre eficiência na transferência de calor e durabilidade. Embora o cobre ofereça a maior condutividade, o aço inoxidável fornece uma combinação ideal de resistência à corrosão, resistência estrutural e dissipação de calor aceitável — tornando-o ideal para invólucros eletrônicos industriais expostos à umidade, produtos químicos ou condições externas.

A convecção natural depende do movimento do ar causado por diferenças de temperatura. Projetar invólucros com aberturas, venezianas ou grades estrategicamente posicionadas permite que o ar quente escape naturalmente, enquanto atrai ar mais frio. Esse tipo de resfriamento passivo é eficiente em termos energéticos e isento de manutenção, sendo adequado para dispositivos eletrônicos menores ou de baixa potência.

Toda superfície emite calor radiante proporcional à sua temperatura. Os invólucros podem ser tratados com revestimentos que aumentam a emissividade, como acabamentos foscos pretos ou anodizados. O aumento da eficiência na radiação ajuda os invólucros a dissiparem o calor de forma mais eficaz, especialmente em sistemas selados onde o fluxo de ar é limitado.

Integrar dissipadores de calor diretamente no design da caixa melhora a transferência térmica dos componentes internos para o exterior. Caixas de aço inoxidável podem incorporar dissipadores de calor de alumínio extrudido, combinando resistência à corrosão com desempenho térmico aprimorado. O contato adequado entre a fonte de calor e a superfície do dissipador é essencial para um desempenho ideal.

Quando o resfriamento passivo é insuficiente, sistemas ativos como ventiladores ou sopradores podem ser instalados. Esses sistemas aumentam o fluxo de ar dentro da caixa, removendo rapidamente o calor dos componentes. A direção e a velocidade da circulação de ar devem ser cuidadosamente projetadas para evitar a criação de pontos quentes ou zonas de resfriamento desiguais.

Para eletrônicos de alta potência, como servidores ou drives industriais, os sistemas de refrigeração líquida oferecem gerenciamento térmico superior. O líquido refrigerante flui através de canais ou tubos em contato direto com superfícies quentes, transferindo o calor para um radiador externo. Embora mais complexos, os sistemas de refrigeração líquida são extremamente eficazes na manutenção de temperaturas estáveis sob cargas pesadas.

Módulos de refrigeração termoelétrica (Peltier) podem ser integrados em invólucros eletrônicos para controle preciso de temperatura. Esses sistemas utilizam energia elétrica para criar um fluxo de calor entre duas superfícies, proporcionando refrigeração direcionada para componentes sensíveis, sem necessidade de partes móveis.

A otimização do fluxo de ar é fundamental para o resfriamento eficiente de invólucros. Os engenheiros podem simular o movimento interno do ar utilizando softwares de dinâmica de fluidos computacional (CFD) para garantir uma distribuição uniforme de temperatura. O posicionamento estratégico de ventilações e canais internos permite uma melhor remoção de calor, ao mesmo tempo que impede a entrada de poeira ou umidade.

Embora os invólucros precisem dissipar calor, também devem proteger contra flutuações de temperatura externas. Camadas isolantes ou revestimentos reflexivos podem minimizar a absorção de calor proveniente da luz solar ou de equipamentos próximos. Esse controle duplo — reter o calor interno quando necessário e bloquear o calor externo — é essencial em ambientes industriais externos ou com altas temperaturas.

Os invólucros compactos reduzem o tamanho e o peso, mas podem acumular calor mais facilmente. Os designs espaçosos permitem um melhor fluxo de ar e facilitam a integração de mecanismos de refrigeração. O tamanho ideal depende da densidade de potência e do ambiente operacional do sistema eletrônico.

Os fabricantes avaliam materiais e projetos por meio de testes de condutividade térmica. Ao medir a velocidade com que o calor se transfere através da superfície de um invólucro, os engenheiros podem aperfeiçoar os projetos para obter desempenho ideal.

Os invólucros eletrônicos são submetidos a testes que simulam condições extremas de temperatura, umidade e ciclos operacionais do mundo real. Essas avaliações garantem que o invólucro mantenha desempenho consistente sob diferentes condições, assegurando confiabilidade e segurança em ambientes industriais exigentes.

Processos avançados de estampagem e soldagem ajudam a manter a integridade estrutural dos invólucros de aço inoxidável. A fabricação de precisão minimiza folgas e inconsistências que poderiam afetar a transferência de calor ou o desempenho de vedação.

A aplicação de revestimentos protetores melhora tanto a resistência à corrosão quanto a emissividade térmica. Técnicas como eletropolimento, pintura eletrostática e anodização podem melhorar a dissipação de calor, ao mesmo tempo que proporcionam um acabamento superficial limpo e durável.

Em fábricas e linhas de automação, caixas de aço inoxidável abrigam controladores, sensores e relés que geram calor significativo. O uso de caixas dissipadoras de calor ajuda a manter a estabilidade do sistema e evita paradas dispendiosas devido ao superaquecimento.

Roteadores, switches e módulos de comunicação requerem caixas que suportem operação contínua. Uma ventilação adequada e um bom design térmico permitem que esses equipamentos funcionem com confiabilidade, mesmo em ambientes de servidor densamente ocupados.

Unidades de controle para energia solar e eólica operam em altas temperaturas. Caixas dissipadoras de calor garantem desempenho seguro e prolongam a vida útil de módulos eletrônicos expostos à luz solar direta e a ambientes externos.

Alumínio e aço inoxidável são as opções mais comuns. O alumínio oferece maior condutividade térmica, enquanto o aço inoxidável proporciona melhor resistência à corrosão e durabilidade estrutural, tornando-o ideal para ambientes industriais.

Furos de ventilação e venezianas permitem a circulação de ar, possibilitando a saída natural do calor. Caminhos de fluxo de ar adequadamente projetados evitam pontos quentes e mantêm uma temperatura interna estável sem consumo adicional de energia.

Testes térmicos e de estresse ambiental simulam condições reais de operação para confirmar que o invólucro mantém controle estável de temperatura e resistência mecânica durante uso prolongado.

Direitos autorais © 2024 por Xiamen Tongchengjianhui Industry & Trade Co., Ltd. - Política de Privacidade