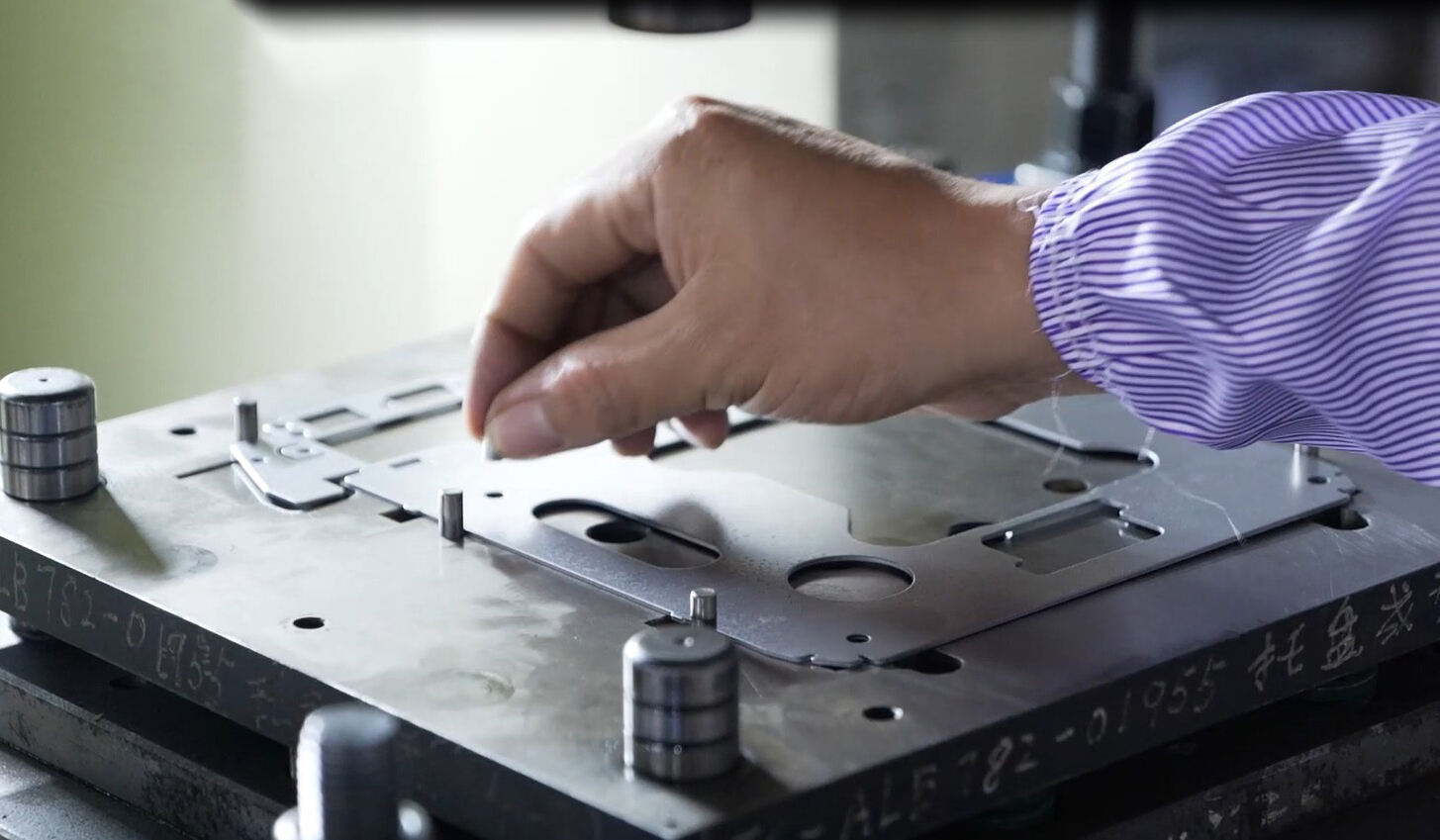

Precisão estamparia de metal é uma técnica fundamental na fabricação de chapas metálicas, reconhecida pela sua eficiência na produção em massa. Este processo utiliza uma variedade de máquinas especializadas, incluindo prensas mecânicas e hidráulicas, para moldar o metal com precisão incomparável. A chave para alcançar alta precisão envolve fatores como o minucioso projeto de matrizes e a seleção cuidadosa de materiais. Por exemplo, em indústrias como automotiva e eletrônica, estudos de caso demonstraram o papel fundamental do estampado metálico preciso na produção de componentes com padrões rigorosos de qualidade. Notavelmente, processos de estampagem de alto volume são estatisticamente comprovados aumentar significativamente as taxas de produção, mantendo a eficiência de custos, tornando-os indispensáveis em operações de manufatura em larga escala.

Quando se trata de formar formas complexas em chapas metálicas, técnicas avançadas de dobragem, como a dobragem CNC e a prensagem, são fundamentais. Esses processos dependem fortemente de medições precisas e maquinário bem calibrado para alcançar os resultados desejados. Uma variedade de formas complexas realizáveis por meio desses métodos pode ser observada em indústrias como a automotiva e aeroespacial, onde a precisão e a complexidade são a norma. Tolerâncias e ângulos desempenham um papel crucial, com as normas do setor frequentemente determinando até que ponto os materiais podem ser dobrados sem comprometer a integridade estrutural. Essas normas garantem que o produto final produtos atenda às rigorosas exigências de suas aplicações previstas.

A tecnologia de corte a laser revolucionou a fabricação moderna, oferecendo precisão e velocidade superiores em comparação com os métodos tradicionais. Ao longo dos anos, a tecnologia a laser evoluiu, melhorando a versatilidade dos materiais e o alcance das aplicações. Por exemplo, dentro do setor eletrônico, o corte a laser facilita a criação de designs complexos que seriam impossíveis de realizar com métodos convencionais. Tendências emergentes, como os lasers de fibra, estão expandindo ainda mais os limites, proporcionando maior versatilidade em relação aos materiais e abrindo novas possibilidades na fabricação de metais. Esses avanços destacam o papel fundamental do corte a laser no aprimoramento das capacidades e da eficiência na fabricação.

A soldagem é fundamental para garantir a integridade estrutural na fabricação de metais e engloba técnicas como MIG, TIG e soldagem por pontos. Cada método é adaptado a materiais e aplicações específicas, sendo crítico para manter a segurança e confiabilidade em diversas estruturas. A qualidade das soldagens é primordial, frequentemente definida por padrões estabelecidos por instituições como a American Welding Society (AWS) e a International Organization for Standardization (ISO), assegurando o cumprimento de benchmarks de qualidade. A atenção à qualidade da solda não apenas garante a resistência do produto final, mas também aumenta sua durabilidade contra tensões ambientais e operacionais.

Rebites são um método consagrado para unir componentes de chapas metálicas, especialmente valorizado em ambientes de produção em alta velocidade. Suas vantagens exclusivas em comparação com outros métodos de união incluem maior confiabilidade e impressionante velocidade, particularmente em aplicações de linha de montagem dentro de indústrias como aeroespacial e automotiva. O rebitar destaca-se em cenários que exigem juntas fortes e duradouras, demonstrando superioridade em termos de confiabilidade e eficiência nas linhas de produção. Apoiado por estatísticas que destacam suas vantagens, o rebitar permanece uma escolha preferida por muitos fabricantes que buscam otimizar operações mantendo a integridade estrutural.

A fabricação de chapas metálicas desempenha um papel essencial na indústria automotiva, especialmente com o aumento da demanda por componentes leves e duráveis. Em particular, a produção de componentes específicos, como conectores de cabos de bateria, tornou-se proeminente devido ao crescimento na adoção de veículos elétricos (EV). Os conectores de cabos de bateria são cruciais para uma transferência eficiente de energia e desempenho nos EVs, e o uso de materiais de alta qualidade garante longevidade e confiabilidade. A tendência emergente de componentes automotivos leves está alinhada com o foco da indústria em melhorar a eficiência do combustível e o desempenho geral do veículo.

Colaborações recentes entre fabricantes de chaparia e montadoras automotivas abriram caminho para soluções inovadoras. Essas parcerias ajudam a otimizar os processos de produção e garantem que componentes como conectores de fios para baterias atendam aos padrões rigorosos. À medida que o setor automotivo evolui, a integração de tecnologias avançadas na fabricação de chapas metálicas será fundamental para o desenvolvimento de componentes cada vez mais eficientes e sofisticados.

A indústria aeroespacial exige padrões excepcionalmente altos para materiais e processos, devido aos requisitos de segurança e desempenho. A chaparia desempenha um papel significativo na fabricação de elementos estruturais que contribuem para a integridade e o desempenho de uma aeronave. Por exemplo, componentes como painéis do fuselagem e reforços das asas são fabricados utilizando técnicas avançadas de chaparia para atender às especificações de tolerância e garantir a segurança dos passageiros.

Avanços tecnológicos na fabricação aeroespacial incluem o uso de ligas e compósitos leves. Esses materiais, combinados com métodos precisos de fabricação, oferecem reduções significativas de peso sem comprometer a resistência. Modelos de aeronaves em toda a indústria se beneficiam dessas inovações, melhorando a eficiência do combustível e a autonomia operacional. À medida que a tecnologia aeroespacial continua avançando, os fabricantes de chaparia estão preparados para apoiar o desenvolvimento de designs de aeronaves de nova geração.

No setor de construção, produtos de chaparia, como dutos e painéis para coberturas, desempenham um papel fundamental tanto em projetos residenciais quanto comerciais. A fabricação personalizada de chapas metálicas é essencial para atender aos requisitos específicos de cada projeto, oferecendo soluções que unem funcionalidade e apelo estético. Ao adaptar soluções para designs arquitetônicos únicos, os fabricantes ajudam as empresas de construção a executar suas visões de forma fluida.

A adoção de metal em projetos de construção está em ascensão, impulsionada por sua durabilidade, reciclabilidade e eficiência energética. Essa tendência também é respaldada por dados estatísticos, que mostram um aumento significativo no uso de materiais metálicos em nível mundial. Além disso, considerações ambientais, como a reciclabilidade ao final da vida útil e as propriedades de eficiência energética, tornam a chapa metálica uma escolha atrativa na construção moderna. À medida que as práticas de construção sustentável ganham força, o papel da fabricação de chapas metálicas só tende a expandir-se ainda mais.

Os invólucros metálicos são cruciais para proteger componentes eletrônicos contra danos físicos e interferência eletromagnética. A fabricação desses invólucros requer precisão, permitindo um resfriamento mais eficiente e um blindagem eficaz. Isso garante que dispositivos eletrônicos funcionem com confiabilidade mesmo em condições adversas, tornando-os indispensáveis em diversos setores, incluindo telecomunicações e eletrônicos de consumo.

A fabricação de chapas metálicas permite a personalização dessas carcaças para atender diversos padrões regulatórios e especificações industriais. As soluções de hardware resultantes são particularmente críticas para indústrias que exigem carcaças altamente especializadas para funcionarem de maneira ideal. A tendência de adotar carcaças eletrônicas avançadas e personalizadas reforça a importância da fabricação de chapas metálicas no aumento da funcionalidade e da durabilidade dos sistemas eletrônicos.

Serviços profissionais de chaparia garantem maior durabilidade em ambientes agressivos por meio da seleção de metais robustos, como aço inoxidável e alumínio. Esses materiais são essenciais para indústrias como petróleo e gás, militar e processamento de alimentos, onde a resistência a temperaturas extremas e elementos corrosivos é crítica. Por exemplo, plataformas de petróleo utilizam componentes de chapa metálica para suportar condições offshore agressivas. Além disso, normas profissionais, como ISO e ASTM, ajudam a avaliar e certificar a robustez dos metais necessária para essas aplicações exigentes, garantindo desempenho e longevidade.

Ao utilizar serviços profissionais de conformação de chapas metálicas, as empresas podem alcançar uma produção em massa economicamente viável. Essa eficiência é obtida por meio de processos de fabricação otimizados que minimizam o desperdício de material e o consumo de energia. Evidências estatísticas mostram que as empresas experimentam economias significativas, de até 20%, ao empregar cadeias de suprimento otimizadas e maquinário automatizado. Além disso, as economias de escala são alcançadas ao se associar com fabricantes experientes, resultando em benefícios financeiros de longo prazo e fortalecendo a posição competitiva no mercado.

A integração da tecnologia CAD/CAM na fabricação de chapas metálicas permite uma flexibilidade e personalização de design sem precedentes. Essa abordagem tecnológica avançada atende a especificações únicas dos clientes em diversos setores, incluindo aeroespacial e automotivo. Por exemplo, a capacidade de simular e testar designs virtualmente reduz a necessidade de protótipos físicos, diminuindo drasticamente o tempo de entrega. Estudos mostram que a incorporação dessas soluções de software pode reduzir o tempo de entrega em até 30%, aumentando a capacidade de responder rapidamente às demandas do mercado e às necessidades dos clientes.

A automação por meio de sistemas robóticos revolucionou a fabricação de chapas metálicas, aumentando significativamente a precisão e reduzindo custos com mão de obra. Esses sistemas avançados garantem um controle minucioso sobre dimensões e processos de conformação, o que é fundamental para manter padrões elevados de qualidade. Além disso, a integração de robótica leva à otimização das operações, diminuindo a dependência da mão de obra manual e reduzindo erros humanos. Por exemplo, em um estudo recente, instalações que utilizaram sistemas robóticos observaram um aumento na produtividade superior a 30%, destacando o impacto transformador da automação nas linhas de produção. Este avanço tecnológico não apenas impulsiona a eficiência operacional, mas também garante que os fabricantes possam cumprir prazos exigentes de produção, mantendo uma qualidade excepcional.

A implementação de práticas sustentáveis de reciclagem de materiais dentro da fabricação de chapas metálicas marca um avanço significativo em direção à responsabilidade ambiental. Essas práticas contribuem para a redução de resíduos e economia de energia, tornando-as uma parte essencial da manufatura moderna. Estatísticas revelam que a reciclagem de chapas metálicas pode levar a uma redução no consumo de energia de aproximadamente 95% quando comparada aos métodos tradicionais de extração e processamento. Esta iniciativa também se alinha com a crescente demanda dos consumidores por produtos e práticas ecologicamente corretas. Ao adotar processos de reciclagem, empresas não apenas reduzem sua pegada de carbono, mas também atraem um mercado cada vez mais consciente ambientalmente, utilizando assim a sustentabilidade como uma vantagem competitiva.

A certificação ISO é um selo de qualidade e confiabilidade nos processos de fabricação. Ela fornece uma estrutura organizada para manter padrões elevados de qualidade por meio de protocolos rigorosos. Essas certificações garantem que cada etapa, do projeto à produção, esteja alinhada a benchmarks reconhecidos globalmente, assegurando assim a consistência e segurança dos produtos. Setores como automotivo, aeroespacial e saúde dependem fortemente de fabricantes com certificação ISO, pois o cumprimento dessas normas é essencial tanto para questões regulatórias quanto de segurança. Ao seguir esses protocolos, os fabricantes não apenas aumentam sua credibilidade, mas também asseguram aos clientes seu compromisso com a excelência e a melhoria contínua em suas capacidades produtivas.

Direitos autorais © 2024 por Xiamen Tongchengjianhui Industry & Trade Co., Ltd. - Política de Privacidade