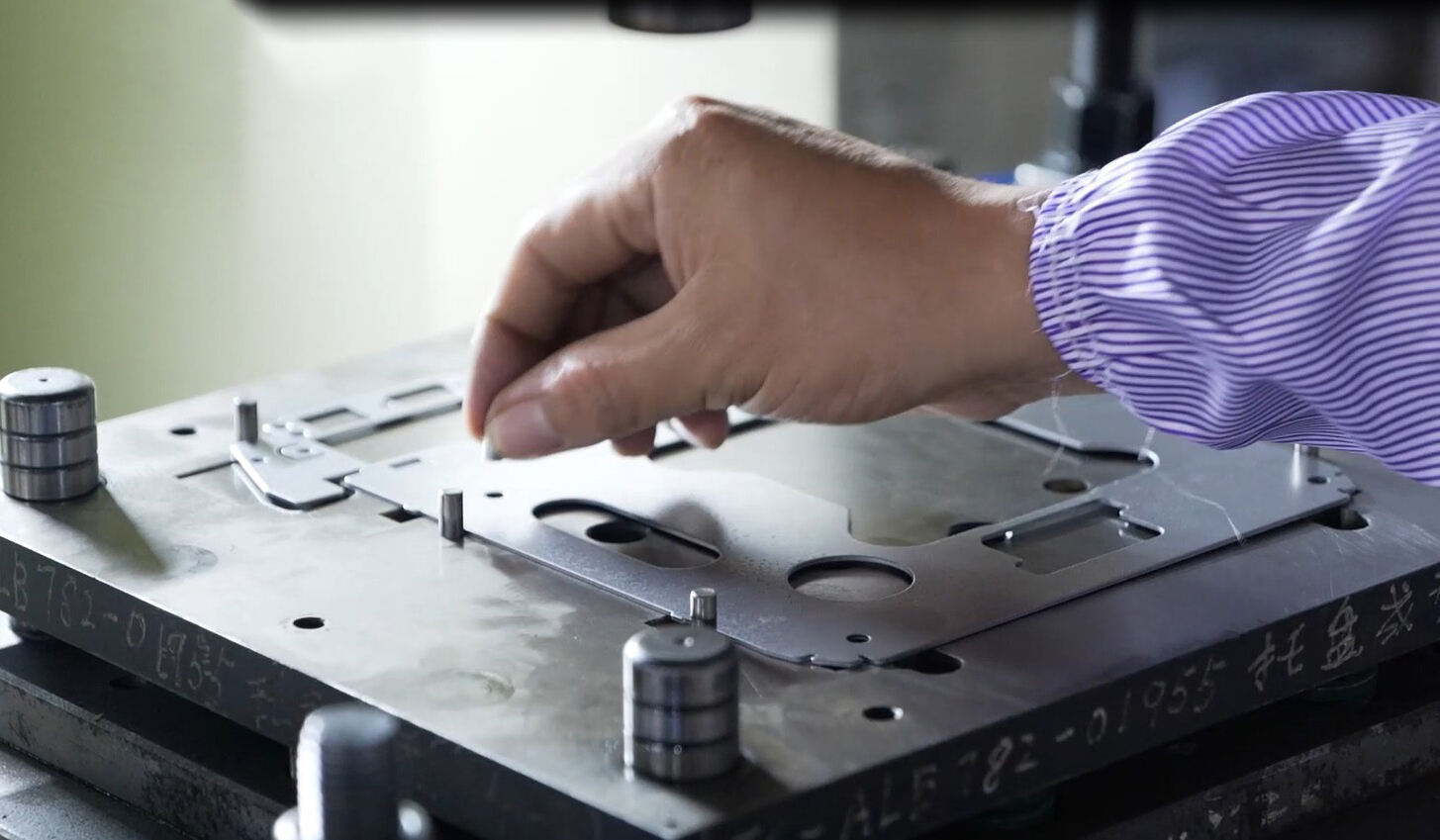

Precisión estampado Metálico es una técnica fundamental en la fabricación de chapa metálica, reconocida por su eficiencia en producción en masa. Este proceso utiliza una variedad de maquinaria especializada, incluyendo prensas mecánicas e hidráulicas, para moldear el metal con una precisión insuperable. La clave para lograr una alta precisión implica factores como un diseño minucioso de las matrices y una selección cuidadosa de los materiales. Por ejemplo, en las industrias automotriz y electrónica, estudios de caso han demostrado el papel fundamental del estampado metálico preciso en la producción de componentes que cumplen estándares estrictos de calidad. Especialmente, procesos de estampado de alto volumen han demostrado estadísticamente un aumento significativo en las tasas de producción manteniendo eficiencia de costos, lo que los hace indispensables en operaciones de manufactura a gran escala.

Cuando se trata de formar formas complejas en chapa metálica, técnicas avanzadas de doblado, como el doblado CNC y el plegado con prensa, son fundamentales. Estos procesos dependen en gran medida de mediciones precisas y maquinaria bien calibrada para lograr los resultados deseados. Una amplia gama de formas complejas alcanzables mediante estos métodos puede observarse en industrias como la automotriz y la aeroespacial, donde la precisión y la complejidad son la norma. Las tolerancias y los ángulos desempeñan un papel crucial, con estándares industriales que suelen guiar el grado en que los materiales pueden doblarse sin comprometer la integridad estructural. Dichos estándares aseguran que el producto final productos cumpla con las exigentes demandas de sus aplicaciones previstas.

La tecnología de corte láser ha revolucionado la fabricación moderna, ofreciendo una precisión y velocidad superiores en comparación con los métodos tradicionales. A lo largo de los años, la tecnología láser ha evolucionado, mejorando su versatilidad con diversos materiales y ampliando su alcance de aplicación. Por ejemplo, dentro del sector electrónico, el corte láser facilita la creación de diseños intrincados que serían imposibles de lograr con métodos convencionales. Tendencias emergentes como los láseres de fibra están llevando más lejos los límites, proporcionando una mayor versatilidad en materiales y abriendo nuevas posibilidades en la fabricación de metales. Estos avances destacan el papel fundamental del corte láser en la mejora de las capacidades y la eficiencia en la producción industrial.

La soldadura es fundamental para garantizar la integridad estructural en la fabricación de metales y comprende técnicas como MIG, TIG y soldadura por puntos. Cada método está adaptado a materiales y aplicaciones específicas, siendo crucial para mantener la seguridad y fiabilidad en diversas estructuras. La calidad de las soldaduras es primordial, normalmente definida por normas tales como las establecidas por la Sociedad Americana de Soldadura (AWS) y la Organización Internacional para la Estandarización (ISO), que aseguran el cumplimiento de criterios de calidad. Prestar atención a la calidad de las soldaduras no solo garantiza la resistencia del producto terminado, sino que también mejora su durabilidad frente a tensiones ambientales y operativas.

El remachado es un método consolidado para unir componentes de chapa metálica, especialmente valorado en entornos de producción de alta velocidad. Sus ventajas únicas frente a otros métodos de unión incluyen una fiabilidad mejorada y una velocidad impresionante, especialmente en aplicaciones de líneas de ensamblaje dentro de industrias como la aeroespacial y la automotriz. El remachado destaca en escenarios que exigen uniones fuertes y duraderas, demostrando superioridad en términos de fiabilidad y eficiencia en las líneas de producción. Apoyado por estadísticas que destacan sus ventajas, el remachado sigue siendo la opción preferida por muchos fabricantes que buscan optimizar operaciones manteniendo la integridad estructural.

La fabricación de piezas de chapa desempeña un papel fundamental en la industria automotriz, especialmente a medida que aumenta la demanda de componentes ligeros y duraderos. En particular, la producción de componentes específicos como conectores de cables para baterías ha cobrado relevancia debido al auge en la adopción de vehículos eléctricos (EV). Los conectores de cables para baterías son cruciales para una transferencia eficiente de energía y un buen rendimiento en los vehículos eléctricos, y el uso de materiales de alta calidad garantiza durabilidad y fiabilidad. La tendencia emergente de componentes automotrices ligeros se alinea con el enfoque de la industria en mejorar la eficiencia energética y el rendimiento general del vehículo.

Las recientes colaboraciones entre empresas de fabricación de chapa metálica y fabricantes automotrices han allanado el camino para soluciones innovadoras. Estas asociaciones ayudan a optimizar los procesos de producción y garantizan que componentes como conectores de cables para baterías cumplan con normas estrictas. A medida que evoluciona el sector automotriz, la integración de tecnologías avanzadas en la fabricación de chapa metálica será fundamental para desarrollar componentes cada vez más eficientes y sofisticados.

La industria aeroespacial exige estándares excepcionalmente altos en materiales y procesos debido a los requisitos de seguridad y rendimiento. La chapa metálica desempeña un papel importante en la fabricación de elementos estructurales que contribuyen a la integridad y al rendimiento de una aeronave. Por ejemplo, componentes como paneles del fuselaje y refuerzos de alas se fabrican utilizando técnicas avanzadas de chapa metálica para cumplir especificaciones de tolerancia y garantizar la seguridad de los pasajeros.

Los avances tecnológicos en la fabricación aeroespacial incluyen el uso de aleaciones y compuestos ligeros. Estos materiales, combinados con métodos precisos de fabricación, ofrecen reducciones significativas de peso sin comprometer la resistencia. Los modelos de aeronaves de todo el sector se benefician de estas innovaciones, mejorando la eficiencia del combustible y el alcance operativo. A medida que la tecnología aeroespacial continúa avanzando, los fabricantes de piezas de chapa metálica están preparados para apoyar el desarrollo de diseños de aeronaves de nueva generación.

En el sector de la construcción, productos de chapa metálica como conductos de ventilación y paneles para techos desempeñan un papel fundamental tanto en proyectos residenciales como comerciales. La fabricación personalizada de chapa metálica es clave para satisfacer requisitos específicos de cada proyecto, ofreciendo soluciones que combinan funcionalidad y atractivo estético. Al adaptar las soluciones a diseños arquitectónicos únicos, los fabricantes ayudan a las empresas constructoras a ejecutar sus visiones de manera fluida.

La adopción del metal en proyectos de construcción está en aumento, respaldada por su durabilidad, reciclabilidad y eficiencia energética. Esta tendencia también está respaldada por datos estadísticos, que muestran un aumento significativo en el uso de materiales metálicos en todo el mundo. Además, consideraciones de sostenibilidad, como la reciclabilidad al final de su vida útil y sus propiedades de eficiencia energética, hacen que la chapa metálica sea una opción atractiva en la construcción moderna. A medida que las prácticas de construcción sostenible cobran impulso, el papel de la fabricación de chapas metálicas solo se expandirá más.

Las carcasas metálicas son fundamentales para proteger los componentes electrónicos contra daños físicos e interferencias electromagnéticas. La fabricación de estas carcasas requiere precisión, permitiendo un enfriamiento mejorado y un blindaje efectivo. Esto asegura que los dispositivos electrónicos funcionen de manera confiable incluso en condiciones difíciles, haciéndolos indispensables en diversos sectores, incluidas las telecomunicaciones y la electrónica de consumo.

La fabricación de chapa metálica permite la personalización de estos armarios para cumplir con diversos estándares regulatorios y especificaciones industriales. Las soluciones de hardware resultantes son especialmente críticas para industrias que requieren armarios altamente especializados para funcionar de manera óptima. La tendencia hacia armarios electrónicos avanzados y personalizados subraya la importancia de la fabricación de chapa metálica en el mejoramiento de la funcionalidad y la durabilidad de los sistemas electrónicos.

Los servicios profesionales de chapa metálica garantizan una mayor durabilidad en entornos agresivos mediante la selección de metales resistentes como el acero inoxidable y el aluminio. Estos materiales son esenciales para industrias como la del petróleo y el gas, la militar y la de procesamiento de alimentos, donde la resistencia a temperaturas extremas y elementos corrosivos es crítica. Por ejemplo, las plataformas petroleras utilizan componentes de chapa metálica para soportar condiciones marinas agresivas. Además, normas profesionales como ISO y ASTM ayudan a evaluar y certificar la robustez del metal necesaria para estas aplicaciones exigentes, proporcionando seguridad sobre su rendimiento y durabilidad.

Al aprovechar servicios profesionales de chapa metálica, las empresas pueden lograr una producción masiva rentable. Esta eficiencia se consigue mediante procesos de fabricación optimizados que minimizan el desperdicio de materiales y el consumo de energía. Evidencia estadística destaca que las empresas experimentan ahorros significativos en costos, hasta un 20%, al emplear cadenas de suministro eficientes y maquinaria automatizada. Además, las economías de escala se logran al asociarse con fabricantes experimentados, lo que resulta en beneficios financieros a largo plazo y una posición competitiva reforzada en el mercado.

La integración de la tecnología CAD/CAM en la fabricación de chapa metálica permite una flexibilidad y personalización de diseño sin precedentes. Este enfoque tecnológico avanzado se adapta a las especificaciones únicas de clientes en diversos sectores, incluyendo la aeronáutica y el automovilístico. Por ejemplo, la capacidad de simular y probar diseños virtualmente reduce la necesidad de prototipos físicos, reduciendo drásticamente los tiempos de entrega. Estudios han demostrado que la incorporación de estas soluciones software puede reducir los plazos hasta un 30%, mejorando así la capacidad de responder rápidamente a las demandas del mercado y las necesidades del cliente.

La automatización mediante sistemas robóticos ha revolucionado la fabricación de piezas de chapa al mejorar significativamente la precisión y reducir los costos laborales. Estos sistemas avanzados permiten un control minucioso sobre las dimensiones y los procesos de conformado, lo cual es fundamental para mantener altos estándares de calidad. Además, la integración de robots conduce a operaciones más eficientes, disminuyendo la dependencia del trabajo manual y reduciendo los errores humanos. Por ejemplo, en un estudio reciente, las instalaciones que utilizaron sistemas robóticos observaron un aumento de productividad del 30 %, destacando el impacto transformador de la automatización en las líneas de producción. Este avance tecnológico no solo impulsa la eficiencia operativa, sino que también asegura que los fabricantes puedan cumplir plazos exigentes de producción manteniendo una calidad sobresaliente.

La implementación de prácticas sostenibles de reciclaje de materiales dentro de la fabricación de chapa metálica marca un avance significativo hacia la responsabilidad ambiental. Estas prácticas contribuyen a la reducción de residuos y al ahorro de energía, convirtiéndose en una parte esencial de la manufactura moderna. Las estadísticas revelan que el reciclaje de chapas metálicas puede conducir a una reducción del consumo energético de aproximadamente un 95 % en comparación con los métodos tradicionales de extracción y procesamiento. Esta iniciativa también se alinea con la creciente demanda por parte de los consumidores de productos y prácticas ecológicas. Al adoptar procesos de reciclaje, las empresas no solo reducen su huella de carbono, sino que también atraen a un mercado más concienciado con el medio ambiente, aprovechando así la sostenibilidad como una ventaja competitiva.

La certificación ISO es un sello de calidad y fiabilidad en los procesos de fabricación. Proporciona un marco estructurado para mantener altos estándares de calidad a través de protocolos rigurosos. Estas certificaciones aseguran que cada paso, desde el diseño hasta la producción, se ajuste a referencias reconocidas a nivel mundial, garantizando así la consistencia y seguridad de los productos. Sectores como el automotriz, aeroespacial y sanitario dependen en gran medida de fabricantes certificados por ISO, ya que el cumplimiento normativo es crucial tanto para requisitos regulatorios como de seguridad. Al seguir estos protocolos, los fabricantes no solo mejoran su credibilidad, sino que también ofrecen a sus clientes la garantía de su compromiso con la excelencia y la mejora continua en sus capacidades productivas.

Derechos de autor © 2024 por Xiamen Tongchengjianhui Industry & Trade Co., Ltd. - Política de privacidad