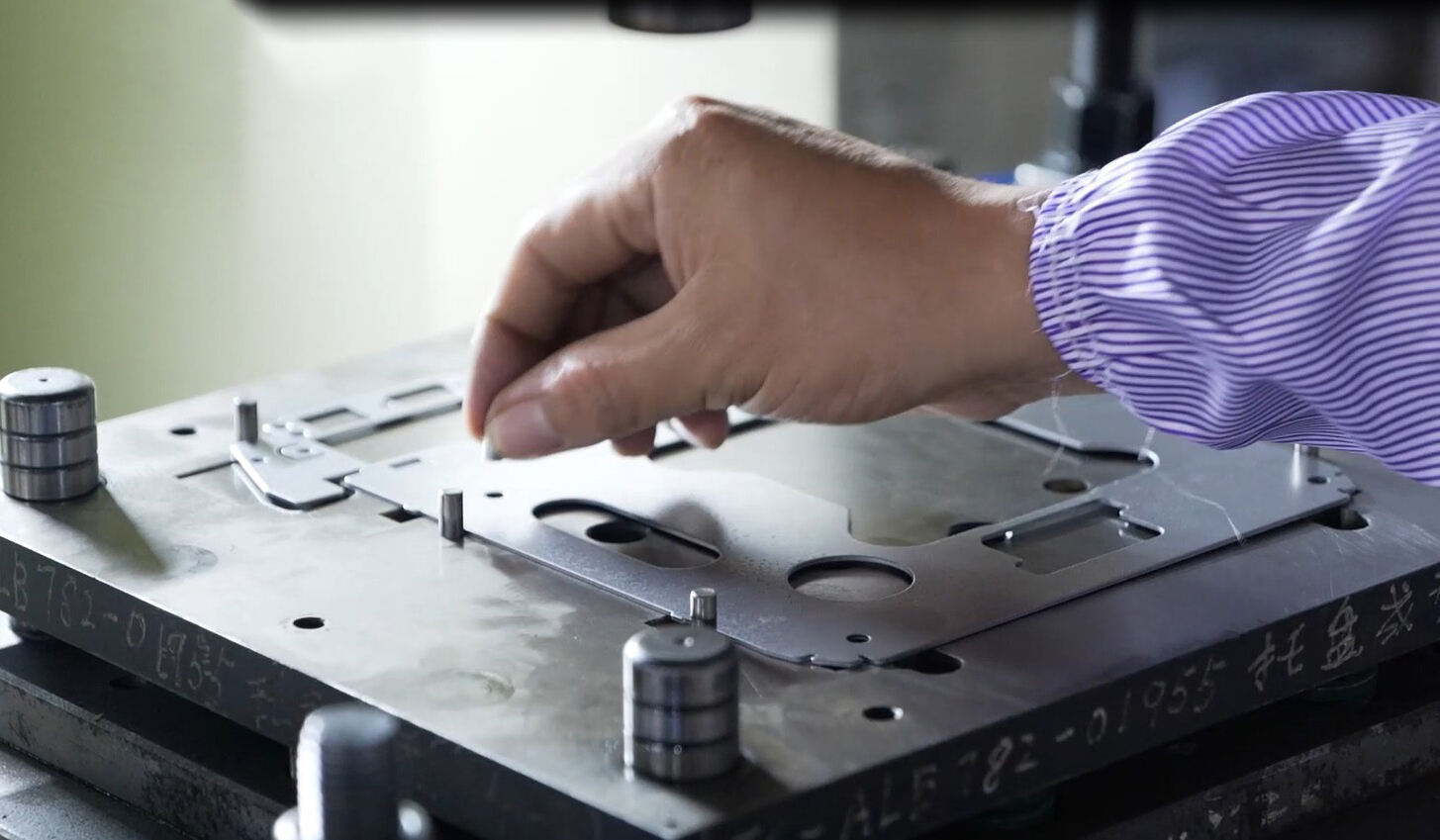

精度 金属プレス加工 板金加工における基本的な技術であり、大量生産での効率性において著名です。このプロセスでは、機械式および油圧プレスを含むさまざまな専用機械を利用して、金属を非常に高い精度で成形します。高い精度を実現する鍵は、精密な金型設計や素材の慎重な選定といった要素にあります。例えば、自動車産業や電子産業において、ケーススタディは精密金属プレス加工が厳格な品質基準を満たす部品製造において果たす重要な役割を示しています。特に、多量生産におけるプレス加工プロセスは統計的に生産効率を大幅に向上させることが証明されており、コスト効果を維持しながら大規模製造工程において不可欠な存在となっています。

板金加工において複雑な形状を形成する場合、CNC曲げ加工やプレスブレーキングなどの高度な曲げ技術が極めて重要です。これらの工程は、所望の結果を得るために正確な測定と適切にキャリブレーションされた機械に大きく依存しています。自動車や航空宇宙産業などでは、このような方法によって得られるさまざまな複雑形状が活用されており、高精度かつ高度な加工が求められる現場となっています。許容差や角度は重要な役割を果たし、素材を曲げる際には構造的な強度を損なうことなく加工可能な範囲が業界標準によってしばしば規定されています。このような基準により、製品が意図された用途における厳しい要求に耐えうる品質を保証しています。 製品 意図された用途における厳しい要求に耐えることができます。

レーザー切断技術は、従来の方法と比較して優れた精度と速度を実現し、現代製造業に革命をもたらしました。年月を経てレーザー技術は進化し、素材への適応性や適用範囲が向上しています。たとえば電子業界においては、レーザー切断により従来の切断方法では不可能な複雑なデザインを作成することが可能になっています。ファイバーレーザーなどの新興技術はさらに可能性を広げ、素材への適応性を高め金属加工分野において新たな道を開いています。これらの進歩により、製造能力と効率を高める上でレーザー切断が果たす重要な役割が強調されています。

溶接は金属加工において構造的な完全性を確保するために不可欠であり、MIG、TIG、スポット溶接などの技法が含まれます。それぞれの方法は特定の素材や用途に応じて設計されており、さまざまな構造物における安全性と信頼性を維持するために重要です。溶接品質の高さは極めて重要であり、しばしばアメリカ溶接協会(AWS)や国際標準化機構(ISO)などの規格によって定義され、品質基準への適合性が保証されます。溶接品質への注意は完成品の強度を確保するだけでなく、環境的および運用上のストレスに対する耐久性も高めます。

リベット接合はシートメタル部品の接合において確立された方法であり、特に高速生産環境で高く評価されています。他の接合方法と比較して、信頼性の高さと迅速な作業速度という特長があり、航空宇宙や自動車産業などのラインアセンブリ用途において特に顕著です。強度と耐久性が求められる継手には最適で、生産ライン上での信頼性と効率性の面で優れていることが証明されています。その利点を示す統計データも後押ししており、構造的な完全性を維持しながら製造工程を合理化したい多くのメーカーにとって、リベット接合は依然として好ましい選択肢であり続けています。

板金加工は自動車産業において重要な役割を果たしており、特に軽量かつ耐久性のあるコンポーネントへの需要が高まっています。特に、電気自動車(EV)の採用が増加したことで、バッテリーワイアーコネクターなどの特定コンポーネントの生産が注目されています。バッテリーワイアーコネクターはEVにおける効率的なエネルギー伝達と性能に不可欠であり、高品質な素材を使用することで長寿命と信頼性を確保できます。軽量な自動車用コンポーネントという新興トレンドは、燃費効率や全体的な車両性能の向上を目指す業界の重点と一致しています。

板金加工業者と自動車メーカーとの最近の業界協力により、革新的なソリューションが可能となっています。これらのパートナーシップは生産プロセスの効率化を助け、バッテリーワイアリングコネクターなどの部品が厳しい規格を満たすことを保証します。自動車業界が進化する中で、板金加工における先進技術の統合は、より効率的かつ高機能なコンポーネントの開発において重要な役割を果たすことになります。

航空宇宙業界では安全性と性能要件から、材料およびプロセスに対して極めて高い基準が求められます。板金は航空機の構造要素の製造に大きく貢献し、その完成度と性能に寄与しています。例えば、フュージョンパネルや翼の補強部材などのコンポーネントは、許容差仕様を満たし、乗客の安全性を確保するために高度な板金加工技術を用いて製造されています。

航空宇宙製造における技術の進歩には、軽量合金および複合素材の使用が含まれます。これらの素材は高精度な加工技術と組み合わせることで、強度を損なうことなく大幅な重量削減を実現します。業界全体にわたる航空機モデルはこうしたイノベーションの恩恵を受け、燃料効率や運用範囲が向上しています。航空宇宙技術が進化し続ける中、シートメタル加工業者は次世代航空機設計の開発を支える存在となっています。

建設セクターにおいて、ダクトワークや屋根パネルなどのシートメタル製品は住宅および商業プロジェクト双方において重要な役割を果たしています。プロジェクト固有の要件に対応するカスタムシートメタル加工は、機能性と美観を融合させたソリューションを提供します。独自の建築デザインに合わせてソリューションをカスタマイズすることで、加工業者は建設会社がビジョンをスムーズに実行できるよう支援しています。

建設プロジェクトにおける金属の採用は増加しており、その耐久性、再利用可能性、エネルギー効率が後押ししています。この傾向は統計データによっても裏付けられており、世界中で金属材料の使用が著しく増加しています。さらに、廃棄時のリサイクル性や省エネルギー性能といった持続可能性の観点からも、薄鋼板(シートメタル)は現代建築において魅力的な選択肢となっています。グリーンビルディングの取り組みが広がるにつれ、薄鋼板加工の役割はさらに拡大していくでしょう。

金属製エンクロージャーは、電子部品を物理的な損傷や電磁干渉(EMI)から保護するために不可欠です。これらのエンクロージャーの加工には精密さが要求され、冷却性能の向上や効果的なシールドを可能にします。これにより、通信機器やコンシューマーエレクトロニクスなど、さまざまな分野で電子機器が過酷な条件下でも信頼性を持って動作することを保証します。

板金加工により、これらのエンクロージャーをさまざまな規格や業界仕様に応じてカスタマイズすることが可能です。これにより得られるハードウェアソリューションは、産業分野において特に重要であり、高度に専用化されたエンクロージャーが必要な産業では最適な機能を発揮するために不可欠です。高機能でカスタムメイドの電子機器用エンクロージャーへの傾向が進む中で、電子システムの機能性および耐久性を向上させる上で板金加工は極めて重要な役割を果たしています。

プロ仕様の金属板材加工サービスは、ステンレス鋼やアルミニウムなどの耐久性に優れた金属を選定することにより、過酷な環境下でも高い耐久性を実現します。このような素材は、極端な温度や腐食性物質への耐性が特に重要となる石油・ガス、軍事、食品加工などの業界において不可欠です。例えば、油田掘削装置では金属板材製部品が採用され、過酷な海上環境に耐える性能を持たせています。また、ISOやASTMといったプロフェッショナル規格は、こうした要求の厳しい用途に必要な金属の耐久性を評価・認証するために活用されており、性能と長寿命の保証となっています。

プロの金属加工サービスを活用することにより、企業はコスト効果の高い量産を実現できます。このような効率性は、材料廃棄物やエネルギー消費を最小限に抑える最適化された製造プロセスを通じて達成されます。統計データによれば、効率化されたサプライチェーンや自動機械を導入することで、最大20%のコスト削減が実現できるとされています。さらに、経験豊富な金属加工業者と提携することで規模の経済性を発揮し、長期的な財務的利益および市場での競争力強化を図ることが可能となります。

板金加工におけるCAD/CAM技術の統合により、かつてない設計の柔軟性とカスタマイズが可能になります。この高度な技術的アプローチは、航空宇宙や自動車など多様な業界において、顧客の独自仕様にも対応できます。たとえば、設計をバーチャルでシミュレーションし、テストすることが可能になるため、物理的なプロトタイプの必要性が減少し、リードタイムを大幅に短縮できます。これらのソフトウェアソリューションを導入することでリードタイムを最大30%削減できるという研究結果もあり、市場需要および顧客ニーズに迅速に対応する能力が高まります。

ロボットシステムによる自動化は、金属板材加工において精度を大幅に向上させ、労働コストを削減することで革新をもたらしています。これらの高度なシステムにより、寸法や成形プロセスに対する綿密な制御が可能となり、高品質の維持に大きく貢献しています。さらに、ロボット技術の導入により作業工程が合理化され、人的作業への依存度が低下し、人為的ミスも軽減されています。例えば、最近の研究では、ロボットシステムを導入した工場で生産性が30%以上向上したことが観察されており、自動化が製造ラインにもたらす画期的な影響がうかがえます。この技術革新は運転効率を高めるだけでなく、製造業者が高い品質を維持しながらタイトな生産期限に対応できるようにもしています。

板材加工における持続可能な素材リサイクルの実践は、環境責任への重要な一歩です。これらの取り組みは廃棄物削減とエネルギー節約に貢献し、現代製造業において不可欠な要素となっています。統計データによると、従来の採掘および加工方法と比較して、板材金属をリサイクルすることによりエネルギー消費を約95%削減することが可能です。この取り組みはまた、エコフレンドリーな製品や活動に対する消費者需要の高まりにも合致しています。企業がリサイクルプロセスを導入することで、カーボンフットプリントを削減するだけでなく、環境意識の高い市場へのアピールも強化され、持続可能性を競争優位の要素として活用することができます。

ISO認証は、製造プロセスにおける品質と信頼性の象徴です。これは、厳格なプロトコルを通じて高品質な基準を維持するための体系的な枠組みを提供します。このような認証により、設計から生産に至るすべての工程が世界的に認められたベンチマークに準拠し、製品の一貫性と安全性を保証します。自動車、航空宇宙、医療分野などの業界では、規制および安全上の観点から、ISO認証を取得した製造業者の依存度が非常に高いです。これらのプロトコルに従うことで、製造業者は自らの信頼性を高めるだけでなく、生産能力における優れた取り組みと継続的改善への姿勢を顧客に対して確約することができます。

著作権 © 2024 厦門仝成建輝工業貿易有限公司 All Rights Reserved. - プライバシーポリシー