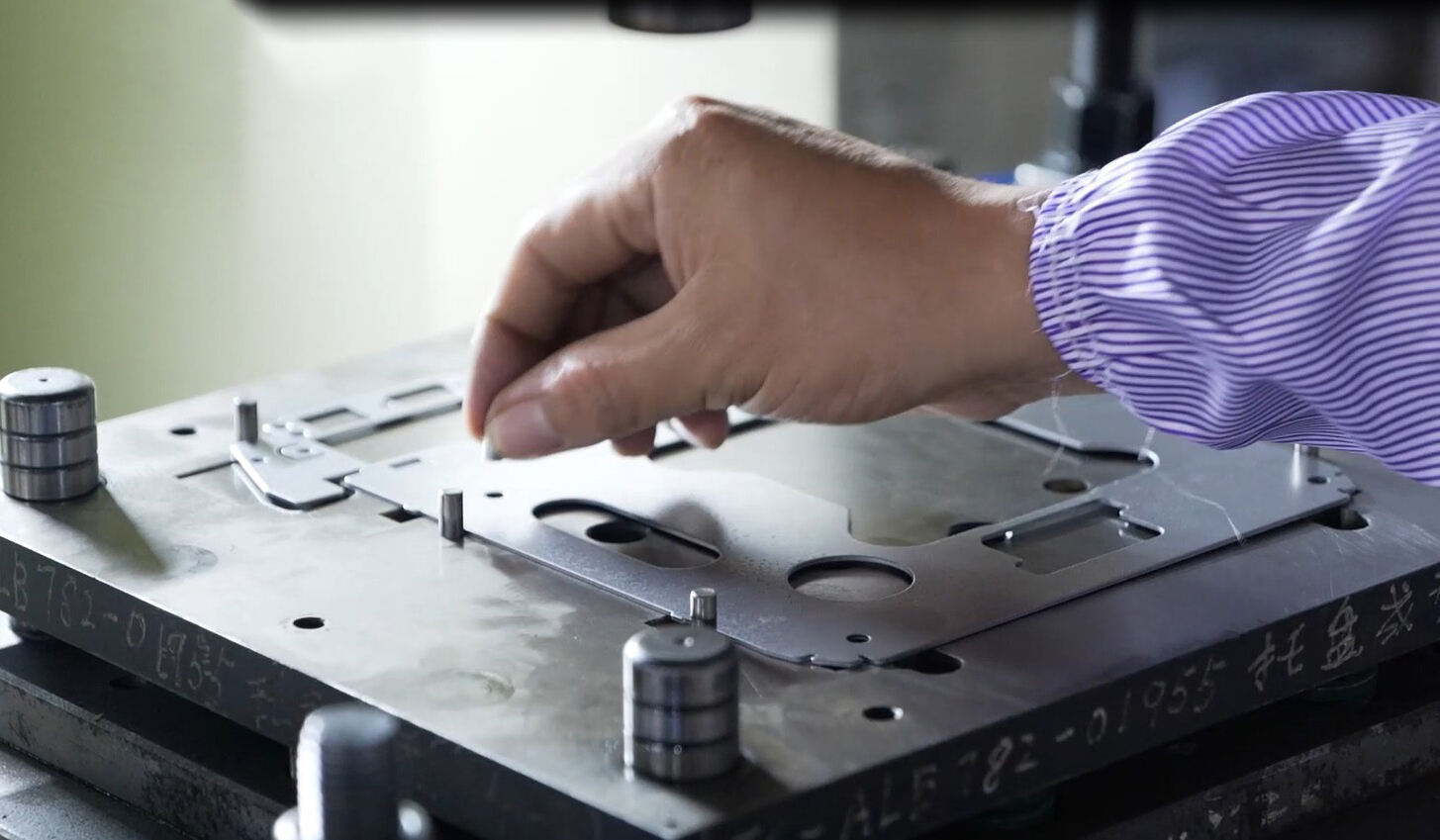

Precyzja wyciąganie Metalu jest podstawową techniką w produkcji blachy metalowej, znaną ze swojej skuteczności w masowej produkcji. Proces ten wykorzystuje różnorodne maszyny specjalistyczne, w tym prasy mechaniczne i hydrauliczne, aby kształtować metal z nieosiągalną wcześniej precyzją. Kluczem do osiągnięcia wysokiej precyzji są takie czynniki jak staranne projektowanie matryc i ostrożny dobór materiałów. Na przykład w przemyśle motoryzacyjnym i elektronicznym, badania przypadków wykazały kluczową rolę precyzyjnego tłoczenia metalu w produkcji komponentów o wysokich standardach jakości. Co więcej, procesy tłoczenia dużych serii są statystycznie udowodnione, że znacząco zwiększają tempo produkcji, zachowując efektywność kosztową, co czyni je nieodzownymi w dużych operacjach produkcyjnych.

W przypadku formowania złożonych kształtów w blachach techniki gięcia zaawansowane, takie jak gięcie CNC czy prasowanie, odgrywają kluczową rolę. Te procesy w dużej mierze polegają na dokładnych pomiarach i dobrze wykalibrowanym sprzęcie, aby osiągnąć zamierzone rezultaty. Szeroki wachlarz złożonych kształtów, które można uzyskać tymi metodami, można zaobserwować w takich branżach jak motoryzacja czy lotnictwo, gdzie precyzja i złożoność są normą. Tolerancje i kąty odgrywają istotną rolę, przy czym często normy branżowe określają zakres, w którym materiały mogą być gięte bez utraty integralności konstrukcyjnej. Takie normy zapewniają, że otrzymany pRODUKTY produkt spełnia surowe wymagania swojego przeznaczenia.

Technologia cięcia laserowego zrewolucjonizowała współczesną produkcję, oferując znacznie większą precyzję i szybkość w porównaniu z tradycyjnymi metodami. Wraz z upływem lat technologia laserowa ewoluowała, poprawiając wszechstronność materiałową i zakres zastosowań. Na przykład, w sektorze elektronicznym cięcie laserowe umożliwia tworzenie skomplikowanych wzorów, które byłyby niemożliwe do osiągnięcia przy użyciu konwencjonalnych metod cięcia. Nowe trendy, takie jak lasery włóknowe, poszerzają możliwości, zapewniając lepszą wszechstronność materiałową i otwierając nowe perspektywy w obróbce metali. Te innowacje podkreślają kluczową rolę cięcia laserowego w zwiększaniu możliwości i efektywności produkcji.

Spawanie odgrywa kluczową rolę w zapewnieniu integralności konstrukcyjnej w branży obróbki metalu i obejmuje techniki takie jak MIG, TIG oraz spawanie punktowe. Każda z metod jest dopasowana do konkretnych materiałów i zastosowań, co jest istotne dla zachowania bezpieczeństwa i niezawodności różnych konstrukcji. Jakość spoin ma pierwszorzędne znaczenie, często określana przez standardy takie jak normy American Welding Society (AWS) czy Międzynarodowej Organizacji Standaryzacyjnej (ISO), które gwarantują przestrzeganie wyznaczonych kryteriów jakości. Uwaga poświęcona jakości spoin nie tylko zapewnia wytrzymałość gotowego produktu, ale również zwiększa jego trwałość w warunkach oddziaływania czynników środowiskowych i eksploatacyjnych.

Rozwiczanie to sprawdzona metoda łączenia elementów blacharskich, szczególnie ceniona w środowiskach produkcji szybkiej. Jej unikalne zalety w porównaniu z innymi metodami łączenia obejmują zwiększoną niezawodność i imponującą prędkość, zwłaszcza w aplikacjach linii montażowej w przemyśle lotniczym i motoryzacyjnym. Rozwiczanie doskonale sprawdza się w scenariuszach wymagających silnych, trwałych połączeń, wykazując się przewagą pod względem niezawodności i efektywności na liniach produkcyjnych. Wsparcie w postaci statystyk podkreślających jego zalety sprawia, że rozwiczanie pozostaje preferowanym wyborem dla wielu producentów dążących do optymalizacji procesów operacyjnych przy jednoczesnym zachowaniu integralności konstrukcyjnej.

Wytwarzanie blach stalowych odgrywa kluczową rolę w przemyśle motoryzacyjnym, zwłaszcza wraz ze wzrostem zapotrzebowania na lekkie i wytrzymałe komponenty. Szczególnie produkcja konkretnych elementów, takich jak złącza przewodów akumulatorowych, zyskała na znaczeniu dzięki dynamicznemu rozwojowi pojazdów elektrycznych (EV). Złącza przewodów akumulatorowych są krytyczne dla efektywnego transferu energii i osiągów pojazdów elektrycznych, a stosowanie materiałów wysokiej jakości gwarantuje ich trwałość i niezawodność. Trwający trend lekkich komponentów samochodowych współgra z dążeniami branży do poprawy efektywności paliwowej oraz ogólnych parametrów jazdy pojazdu.

Najnowze współprace w branży między producentami blach i firmami motoryzacyjnymi otworzyły drogę do innowacyjnych rozwiązań. Te partnerstwa pomagają zoptymalizować procesy produkcyjne i zapewniają, że takie komponenty jak złącza przewodów akumulatorowych spełniają rygorystyczne normy. W miarę jak rozwija się sektor motoryzacyjny, integracja zaawansowanych technologii w produkcji blach będzie odgrywać kluczową rolę w tworzeniu coraz bardziej efektywnych i wyrafinowanych komponentów.

Przemysł lotniczy stawia wyjątkowo wysokie wymagania dotyczące materiałów i procesów ze względu na potrzebę zapewnienia bezpieczeństwa i osiągów. Blacha odgrywa istotną rolę przy wytwarzaniu elementów konstrukcyjnych, które wpływają na integralność oraz wydajność samolotu. Na przykład komponenty takie jak panele kadłuba czy wzmocnienia skrzydeł są wytwarzane z wykorzystaniem zaawansowanych technik obróbki blachy, aby spełnić wymagania tolerancji i zagwarantować bezpieczeństwo pasażerów.

Postępy technologiczne w produkcji lotniczej obejmują stosowanie lekkich stopów i kompozytów. Materiały te, w połączeniu z precyzyjnymi metodami obróbki, pozwalają na znaczne zmniejszenie masy bez utraty wytrzymałości. Modele samolotów na całym rynku korzystają z tych innowacji, co poprawia ich oszczędność paliwa i zasięg operacyjny. W miarę jak technologia lotnicza nadal się rozwija, hutnicy blachy będą wspierać rozwój konstrukcji nowej generacji maszyn latających.

W sektorze budowlanym produkty ze stali nierdzewnej, takie jak kanały wentylacyjne czy panele dachowe, odgrywają kluczową rolę zarówno w projektach mieszkaniowych, jak i komercyjnych. Indywidualna obróbka metali jest istotna przy spełnianiu specyficznych wymagań projektowych, oferując rozwiązania łączące funkcjonalność z estetyką. Dostosowując rozwiązania do unikalnych projektów architektonicznych, hutnicy wspomagają firmy budowlane w płynnym realizowaniu ich wizji.

Zastosowanie metalu w projektach budowlanych rośnie, wspierane jego trwałością, możliwością recyklingu i efektywnością energetyczną. Ten trend wspiera również dane statystyczne, które pokazują znaczny wzrost wykorzystania materiałów metalowych na całym świecie. Dodatkowo aspekty zrównoważonego rozwoju, takie jak możliwość recyklingu po zakończeniu eksploatacji oraz właściwości energetycznie efektywne, czynią blachę stalową atrakcyjnym wyborem w nowoczesnym budownictwie. W miarę jak praktyki budowlane przyjazne środowisku zdobywają popularność, rola produkcji blachy stalowej będzie się jeszcze bardziej rozszerzać.

Metalowe obudowy odgrywają kluczową rolę w ochronie komponentów elektronicznych przed uszkodzeniami fizycznymi i zakłóceniami elektromagnetycznymi. Produkcja tych obudów wymaga precyzji, umożliwiając lepsze chłodzenie i skuteczne ekranowanie. Zapewnia to niezawodne działanie urządzeń elektronicznych nawet w trudnych warunkach, co czyni je nieodzownymi w różnych sektorach, w tym w telekomunikacji i elektronice użytkowej.

Wykrawanie blach pozwala na dostosowanie tych obudów do różnych norm regulacyjnych i specyfikacji branżowych. Otrzymane rozwiązania sprzętowe są szczególnie istotne dla branż wymagających highly wyspecjalizowanych obudów do optymalnej pracy. Trend w kierunku zaawansowanych, niestandardowych obudów elektronicznych podkreśla znaczenie wykrawania blachy dla poprawy funkcjonalności i trwałości systemów elektronicznych.

Profesjonalne usługi obróbki blachy zapewniają zwiększoną trwałość w ekstremalnych warunkach dzięki doborowi odpornych metali, takich jak stal nierdzewna i aluminium. Materiały te są niezbędne w branżach takich jak przemysł naftowy i gazowy, wojsko czy przetwórstwo spożywcze, gdzie odporność na skrajne temperatury oraz substancje żrące ma kluczowe znaczenie. Na przykład, wiertnie offshore wykorzystują elementy z blachy do wytrzymywania agresywnych warunków morskich. Ponadto, profesjonalne normy takie jak ISO i ASTM pomagają ocenić i zatwierdzić niezbędną wytrzymałość metali dla tych wymagających zastosowań, gwarantując tym samym ich niezawodność i długotrwałość.

Dzięki wykorzystaniu profesjonalnych usług blacharskich firmy mogą osiągnąć opłacalną produkcję masową. Efektywność tę osiąga się poprzez zoptymalizowane procesy wytwarzania, które minimalizują marnotrawstwo materiału i zużycie energii. Dane statystyczne wskazują, że przedsiębiorstwa osiągają znaczne oszczędności kosztów, do 20%, stosując usprawnione łańcuchy dostaw i maszyny zautomatyzowane. Dodatkowo, korzyści skali uzyskuje się poprzez współpracę z doświadczonymi blacharzami, co przekłada się na długoterminowe korzyści finansowe oraz wzmocnienie pozycji konkurencyjnej na rynku.

Zastosowanie technologii CAD/CAM w produkcji blachy umożliwia nieosiągalną wcześniej elastyczność projektową i możliwość personalizacji. Zaawansowane technologicznie podejście spełnia nietypowe wymagania klientów z różnych sektorów, takich jak lotnictwo czy motoryzacja. Na przykład możliwość wirtualnego symulowania i testowania projektów ogranicza potrzebę budowy fizycznych prototypów, znacznie skracając czas realizacji. Badania wykazały, że wykorzystanie tych rozwiązań programowych może skrócić czas realizacji nawet o 30%, co poprawia zdolność szybkiego reagowania na potrzeby rynku i klientów.

Automatyzacja dzięki systemom robotycznym zrewolucjonizowała obróbkę blachy, znacznie zwiększając precyzję i obniżając koszty związane z pracą ręczną. Zaawansowane systemy umożliwiają staranne kontrolowanie wymiarów i procesów kształtowania, co jest kluczowe dla utrzymania wysokiego poziomu jakości. Co więcej, integracja robotyki prowadzi do optymalizacji operacji, zmniejszając zależność od pracy manualnej i ograniczając błędy ludzkie. Na przykład, w najnowszym badaniu stwierdzono, że zakłady wykorzystujące systemy robotyczne odnotowały wzrost produktywności o ponad 30%, co podkreśla transformacyjny wpływ automatyzacji na linie produkcyjne. Ten postęp technologiczny nie tylko zwiększa efektywność operacyjną, ale także gwarantuje producentom możliwość dotrzymania wysokich temp produkcji przy jednoczesnym utrzymaniu doskonałej jakości.

Wdrożenie zrównoważonych praktyk recyklingu materiałów w procesie gięcia blach stanowi istotny krok na drodze do odpowiedzialności środowiskowej. Takie praktyki przyczyniają się do redukcji odpadów i oszczędności energii, czyniąc je niezbędną częścią współczesnej produkcji. Statystyki wykazują, że recykling blach może prowadzić do obniżenia zużycia energii o około 95% w porównaniu z tradycyjnymi metodami ekstrakcji i przetwarzania. Ta inicjatywa jest również zgodna z rosnącym popytem konsumentów na przyjazne dla środowiska produkty i metody. Poprzez wdrażanie procesów recyklingu firmy nie tylko zmniejszają swój ślad węglowy, ale również odnoszą się do bardziej świadomej ekologicznie grupy odbiorców, wykorzystując zrównoważony rozwój jako przewagę konkurencyjną.

Certyfikacja ISO jest znakiem jakości i niezawodności w procesach produkcyjnych. Zapewnia ona zorganizowany system utrzymania wysokich standardów jakości poprzez rygorystyczne protokoły. Certyfikaty te gwarantują, że każdy etap, od projektowania po produkcję, odpowiada globalnie uznawanym normom, zapewniając tym samym spójność i bezpieczeństwo produktów. Branże takie jak motoryzacja, lotnictwo i opieka zdrowotna w dużej mierze polegają na producentach posiadających certyfikat ISO, ponieważ zgodność z normami ma kluczowe znaczenie zarówno pod względem regulacyjnym, jak i bezpieczeństwa. Przestrzegając tych protokołów, producenci nie tylko zwiększają swoją wiarygodność, ale również dają klientom gwarancję zaangażowania w doskonalenie i ciągłą poprawę możliwości produkcyjnych.

Prawa autorskie © 2024 należą do Xiamen Tongchengjianhui Industry & Trade Co., Ltd. - Polityka prywatności